Paslanmaz Çelik CNC İşleme Kılavuzu (2026 Deep Dive Edition)

Malzeme Davranışı, Süreç Riski ve Güvenilir Teslimat için Mühendislik Metodolojisi

Önsöz: Paslanmaz Çelik İşlemenin Hafife Alınan Karmaşıklığı

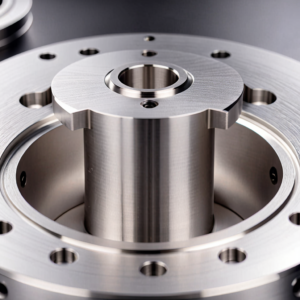

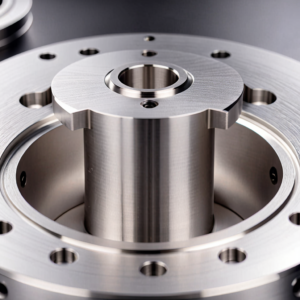

Paslanmaz çelik, CNC işlemede en yaygın olarak kullanılan ve yine de en sık göz ardı edilen malzeme sistemlerinden biri olmaya devam etmektedir. Görev açısından kritik yapısal bileşenler ve şaftlardan medikal, enerji, otomotiv ve tüketici elektroniği için yüksek güvenilirlikli parçalara kadar paslanmaz çelik her yerde bulunur.

Ancak, üretimdeki önemli maliyet aşımları, teslimat gecikmeleri ve kalite dalgalanmaları genellikle paslanmaz çeliğin benzersiz malzeme mekaniğinin yeterince anlaşılmamasıyla doğrudan bağlantılıdır.

Bu 2026 Derin Dalış Kılavuzu, mühendislik odaklı bir yaklaşım sunarak temel konuları sistematik bir şekilde ortaya koyacaktır:

Nedir bu kök nedenler paslanmaz çeliğin işlenmesindeki zorluğun nedeni nedir?

Bu gerçek işleme farklılıkları yaygın kaliteler arasında (örneğin, 304 vs. 316 vs. 17-4PH).

Tanımlama ve mühendi̇sli̇k kontrol strateji̇leri̇ yüksek riskli geometrik özellikler için.

Bu en i̇yi̇ uygulamalar yüksek riskli paslanmaz çelik projelerinde istikrarlı ve öngörülebilir teslimat için.

1. Paslanmaz Çelik CNC İşlemenin Temel Mühendislik Zorlukları

Paslanmaz çelik, termodinamik ve mekanik olarak karmaşık bir malzemedir ve genel "ilerleme ve hız" tablolarının ötesine geçerek özel bir yaklaşım gerektirir.

1.1 İş Sertleşmesi: Talaşlı İmalatta Birincil Düşman

Östenitik paslanmaz çeliklerin çoğu (304 ve 316 gibi) önemli ölçüde iş sertleştirme kesme işlemi sırasında. İşte bu en kritik tek faktör maliyetleri artırıyor ve kaliteyi düşürüyor.

Mekanizma: Kesme kenarı malzemeyi kesme bölgesinde yer değiştirdikçe ve zorladıkça, yerel sertliği hızla artar. Bu nedenle bir sonraki kesme pasosu çok daha sert, zaten gerilmiş bir malzeme tabakası üzerinde çalışır.

Sonuç Zinciri: Kesme parametreleri yanlışsa (örn. sığ kesme derinliği veya düşük ilerleme hızı), sertleşmiş katman her geçişte birikerek bir kısır döngüye yol açacaktır.

Alet Ömrü: Hızlı ve yıkıcı takım aşınması, talaşlanma ve erken arıza.

Yüzey Bütünlüğü: Kararsız yüzey kalitesi ve zayıf metalürjik bütünlük.

Boyutsal Doğruluk: Artan boyutsal kayma ve çapak oluşumu.

Mühendislik Sonuçları: Paslanmaz çelik işleme hıza karşı bir yarış değil, hız için bir mücadeledir. doğru angajman. Yanlış parametreler, yavaş döngü sürelerinden katlanarak daha fazla zarar verir.

1.2 Düşük Isıl İletkenlik: Isı Konsantrasyonu Problemi

Alüminyum gibi yüksek iletkenliğe sahip malzemelerle karşılaştırıldığında, paslanmaz çelik önemli ölçüde düşük ısı iletkenliğine sahiptir.

Mekanizma: Yüzlerce santigrat dereceye ulaşabilen kesme ısısı, yığın malzemeye hızlı bir şekilde dağılamaz. Bu ısı, takım-çip arayüzünde ve kesme bölgesinde yoğunlaşır.

Sonuç Zinciri: Yüksek takım ucu sıcaklıkları termal yumuşamaya, hızlı kimyasal aşınmaya, yığma kenar (BUE) oluşumuna ve nihai olarak katastrofik arızaya (talaş veya krater aşınması) yol açar.

Mühendislik Uygulaması: Etkisi soğutma strateji̇si̇ (soğutma sıvısı basıncı, akış hızı, jet hedeflemesi ve konsantrasyon) paslanmaz çelik için alüminyum veya yumuşak çeliğe göre katlanarak daha kritiktir. Aşağıdakiler gibi gelişmiş teknikler Yüksek Basınçlı İş Mili İçi Soğutma Sıvısı (HPTC) genellikle zorunludur.

1.3 Yüksek Mukavemet ve Yüksek Tokluk: Titreşim ve Kararsızlık Kaynağı

Paslanmaz çelikler tipik olarak nispeten yüksek akma dayanımını mükemmel süneklikle birleştirir (özellikle 304/316).

Mekanizma: Bu kombinasyon, yüksek kesme kuvvetlerine ve malzemenin kesilmeye karşı direnç ve bunun yerine elastik olarak deforme olur ayrılmadan önce.

Sonuç Zinciri:

Gevezelik Riski: Artan toplam kesme kuvvetleri, özellikle uzun erişimli veya ince takımlarda sistem titreşimi (gevezelik) riskini artırır.

Saptırma: İnce duvarlı veya yüksek açı oranlı özellikler sapmaya eğilimlidir, bu da boyutsal dengesizliğe ve iş parçasının takımdan uzağa "itilmesine" neden olur.

2. Paslanmaz Çelik Sınıfına Göre Farklılaştırılmış CNC İşleme Özellikleri

Paslanmaz çelik için herkese uyan tek bir strateji başarısız olacaktır. Doğru işleme stratejisinin seçilmesi, alaşım elementlerinin ve bunların işlenebilirlik üzerindeki etkilerinin derinlemesine anlaşılmasını gerektirir.

2.1 304 / 304L (İş Atı: Sıklıkla Yanlış Uygulanır)

Özellikleri: İş sertleşmesine son derece yatkındır; yüksek tokluk ve süneklik; tutarlı bir yüzey estetiğini korumak zordur.

Tipik Riskler: Hızlı, öngörülemeyen takım aşınması; küçük/derin özelliklerde yüksek oranda takım kırılması; ince kesitlerde önemli boyutsal geri yaylanma.

Mühendislik Stratejisi: Kullanmak keskin, pozitif tırmık geometrili takımlar ilk malzeme deformasyonunu en aza indirmek için; istihdam yüksek besleme hızları yeterli bir kesme derinliği (DOC) ile birlikte takımın her zaman bir önceki pasonun sertleştirilmiş katmanının altına girmesini ("derinin altına girme") sağlamak; aynı alan üzerinde tekrarlanan kesmeyi en aza indirmek.

2.2 316 / 316L (Korozyon Kralı: Artırılmış Zorluk)

Özellikleri: Üstün korozyon direnci için Molibden (Mo) içerir, ancak bu ayrıca iş sertleşmesini şiddetlendirir ve 304'e kıyasla kesme direncini artırır.

Tipik Riskler: Son derece kısa takım ömrü; yüksek BUE oluşumu olasılığı; daha fazla ısı üretimi.

Mühendislik Gerçekliği: 316'nın işleme maliyeti doğal olarak ve tahmin edilebileceği gibi 304'ten daha yüksektir. Tasarımlar işlenebilirliği (örneğin keskin köşeler, derin cepler) dikkate almadan 316'yı zorunlu kılarsa, maliyet deltası üstel hale gelebilir.

2.3 303 (İşlenebilirlik Şampiyonu)

Özellikleri: Küçük, kırılgan sülfit kalıntıları oluşturan Sülfür (S) veya Selenyum (Se) ilavesiyle işleme için optimize edilmiştir. Bu kapanımlar şu şekilde hareket eder çip kırıcılarkesme işlemini önemli ölçüde iyileştirir.

Avantajlar: Önemli ölçüde uzatılmış takım ömrü; sabit yüzey kalitesi; yüksek işleme hızları.

Değiş tokuşlar: 304/316'ya kıyasla daha düşük korozyon direnci ve zayıf kaynaklanabilirlik.

Mühendislik Sonuçları: Uygulama ortamı izin verdiğinde, 303 en yüksek işlenebilirlik-maliyet oranını sunar ve yüksek hacimli şaftlar, bağlantı parçaları ve konektörler için tercih edilen seçimdir.

2.4 17-4PH (Çökelme Sertleşmeli Paslanmaz Çelik)

Temel Avantaj: Hassas ısıl işlem sayesinde yüksek mukavemet ve ayarlanabilir mekanik özellikler. Östenitik kalitelere kıyasla iyi stabilite.

Anahtar Değişken: Isıl İşlem Durumu:

Çözelti Uygulandı: Yumuşaktır ve işlenmesi nispeten kolaydır.

Sertleştirilmiş Durumlar (H900, H1025, vb.): Yüksek sertlik ve aşındırıcı aşınma, işleme zorluğunu önemli ölçüde artırır.

Mühendislik Stratejisi: Kaba ve yarı ince işlemlerin büyük çoğunluğunu Çözüm Uygulandı boyutsal hareketi düzeltmek için ısıl işlem sonrası duruma yalnızca minimum, yüksek hassasiyetli son işlem pasoları ayırır.

3. Yüksek Riskli Özellikler ve Mühendislik Kontrol Metodolojileri

Yapısal geometri, paslanmaz çeliğin doğasında var olan malzeme zorluklarıyla ciddi bir etkileşim içindedir. Bu risklerin ele alınmaması hurda ve gecikmelerle sonuçlanır.

3.1 İnce Duvarlı Özellikler (Nihai Stabilite Testi)

Risk Kaynakları: Yüksek kesme kuvvetleri sıkma deformasyonuna neden olur; iç gerilim giderme, işleme sonrası geri yaylanmaya neden olur; yoğun ısı, lokal çarpılmaya yol açar.

Kontrol Stratejileri:

Artımlı Stok Kaldırma: Kuvvet artışlarını yönetmek için azalan kesme derinlikleri ile çok aşamalı kaba işleme ve finisaj uygulayın.

Simetrik İşleme: Malzemeyi mümkün olduğunca simetrik olarak kaldırarak artık gerilimi dengeleyin.

Sabitleme: Uzmanlaşmış kullanın yumuşak çeneler, özel konturlu kelepçeler veya vakumlu sabitleme Sıkıştırma kuvvetini dağıtmak ve bozulmayı en aza indirmek için.

Stres Giderme Döngüleri: Kritik parçalar için ağır kaba işleme ve ince işleme pasoları arasına özel gerilim giderici ısıl işlemler ekleyin.

3.2 Derin Delikler ve Küçük Delikler (Yüksek Takım Kırılma Bölgesi)

Risk Puanları: Talaş tahliye zorluğu (talaşların yiv içinde toplanması); yetersiz soğutma sıvısı penetrasyonu; deliğin derinliklerinde sertleşmiş tabakaların oluşması.

Kontrol Stratejileri:

Özel Aletler: Etkili talaş taşıma için tasarlanmış özel yüksek helisli matkaplar veya tabancalı matkaplar kullanın.

Yüksek Frekanslı Gagalama: Bir çalışan yüksek frekanslı, kısa stroklu gagalama döngüsü talaşı sürekli olarak kırmak ve kesme bölgesini temizlemek için.

Yüksek Basınçlı Dahili Soğutma Sıvısı: Zorunlu talaşları temizlemek ve takım ucuna doğrudan soğutma sağlamak için HPTC kullanımı.

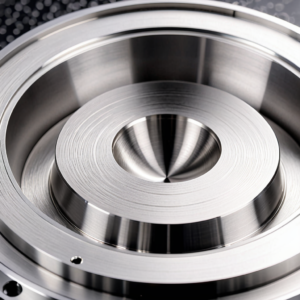

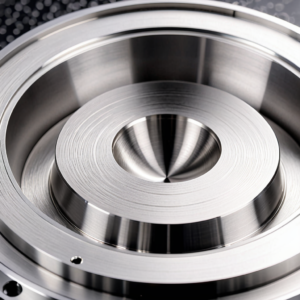

3.3 Yüksek Toleranslı Birleşme Yüzeyleri (Termal ve Stres Kararsızlığı)

Paslanmaz çeliğin finisaj aşamasındaki boyutsal kararlılığı genellikle alüminyum ve hatta sertleştirilmiş takım çeliğinden daha düşüktür.

Ortak Sorunlar: Boyutlar, işlemeden hemen sonra sıcak olarak ölçüldüğünde kabul edilebilir, ancak soğuduktan sonra toleransın dışına çıkar; yüzey altı gerilimi erken aşınmaya neden olur.

Mühendislik Stratejisi:

Termal Denge: İş parçasının ulaştığından emin olun termal denge (ideal olarak muayene sıcaklığına yakın) son hassas geçişten önce.

İşlem Sırası: Kritik eşleşme özellikleri işlenmelidir son sonraki gerilimi veya bozulmayı en aza indirmek için sırayla.

CMM Datum Hizalama: Kullanım birleşik Koordinat Ölçüm Makinesi (CMM) referans sistemi Çizimdeki işlevsel verileri tam olarak taklit eden ve hizalama izlenebilirliğini sağlayan denetim için.

4. Demir Üçgeni: Takımlama, Parametreler ve Soğutma

Paslanmaz çelik işlemenin başarısı, kesme parametrelerinin, takım malzemesinin ve soğutma yönteminin uyumlu bir şekilde seçilmesine bağlıdır.

4.1 Takım Seçim İlkeleri (Keskinlik için Savaş)

Geometri: Kesme basıncını azaltmak ve iş sertleşmesini en aza indirmek için yüksek pozitif eğim açılarına ve keskin kesme kenarlarına öncelik verin.

Yüzey ve Kaplama: Aşağıdakilere sahip özel kaplamalarla sert karbür alt tabakalar (örn. PVD kaplamalı kaliteler) kullanın yüksek kayganlık ve BUE'ye karşı direnç.

Araç Yönetimi: Takım durumu izleme çok önemlidir. Bir aletin durumu (keskin veya hafif yorgun) marka adından çok daha büyük bir değişkendir. Son işlem pasoları için öngörülen ömürlerinin sonuna yakın aletleri kullanmaktan kaçının.

4.2 Kesme Parametresi Mantığı (Agresif Nişan)

Hız üzerinden İlerleme Hızı: Yüksek besleme hızına öncelik verin ($f_z$) Agresif kesme bağlantısını korumak ve takımın bir önceki rotasyonla oluşturulan işle sertleştirilmiş tabakanın altında sürekli olarak dilimlenmesini sağlamak için.

"Sürtünme" Tehlikesi: Düşük ilerlemelerle birlikte düşük kesme hızlarından kaçının, bu da aşağıdakilere yol açar "sürtünme"-Bu, ısı oluşumuna, iş sertleşmesine ve yıkıcı takım arızalarına giden en hızlı yoldur.

Kararlı Kesim Bölgesi: Parametreler, aleti kendi sınırları içinde tutacak şekilde tasarlanmalıdır. "istikrarlı kesim rejimi," Talaş yükü, ısı üretimi ve takım ömrü öngörülebilirliğini dengeleme.

4.3 Soğutma Stratejisi (Isı ve Talaş Tahliyesi)

Fonksiyon: Soğutucunun birincil görevi sadece iş parçasını soğutmak değil, aynı zamanda alet ucunun soğutulması ve yıkama çipleri yeniden kesilmeden veya yeniden sirküle edilmeden önce kesme bölgesinden uzaklaştırılmalıdır.

Hedefleme: Soğutma sıvısı jeti, talaş-takım arayüzüne nüfuz etmek için tam olarak hedeflenmelidir. Gelişmiş sistemler ayarlanabilir, yüksek hızlı nozullar kullanır.

HPTC: Yüksek basınçlı soğutma sıvısı ($\geq 70 \text{ bar}$) özellikle paslanmaz çelikte etkilidir, çünkü hidrodinamik kama Bu da çipi kaldırarak sürtünmeyi azaltır ve ısıyı hızla uzaklaştırır.

5. Yüzey Kalitesi ve İşlem Sonrası Gerçekler

Yüzey kalitesi basit bir Ra değerinin ötesine geçer; yüzey altı bütünlüğü ve gerilimi içerir.

5.1 Yüzey Pürüzlülüğünün Gerçek Kökeni

Birincil Nedenler: Kesme kenarının dinamik durumu (aşınma), kesme işlemi titreşimi (gevezelik izleri) ve işle sertleştirilmiş katman içindeki kararsızlık.

Kritik Not: $\text{R}_a$ Uyumluluk eşit değildir kontrollü yüzey kalitesi. Yüzey altı mikro çatlaklar veya aşırı artık gerilme, standart yüzey kalitesi tarafından yakalanmaz. $\text{R}_a$ ancak yorulma veya sızdırmazlık gereksinimlerine tabi parçalar için kritik öneme sahiptir.

5.2 Yaygın İşlem Sonrası Riskleri

Parlatma: Yüzey altı kusurları maskeleyebilir ancak boyutsal toleranslardan ödün verme ve yüzey enerjisini değiştirme riski vardır.

Pasivasyon: Korozyon direncini en üst düzeye çıkarmak için gereklidir, ancak aşınmayı önlemek veya geçme ve diş toleranslarını etkilememek için kontrol edilmelidir.

Aşındırıcı Kumlama: Genellikle estetik amaçlarla kullanılır, ancak basınçlı yüzey gerilimi oluşturma ve kritik kenarları veya iç özellikleri önemli ölçüde matlaştırma riski taşır.

Mühendislik Gereksinimi: Müşteri hangi yüzeylerin kullanılacağını açıkça belirtmelidir işlevsel (işlenmiş halini korumalıdır) ve hangileri estetik (tedavi sonrası izin ver).

6. Kalite ve Denetim: Paslanmaz Çelik için Temel Kontrol Noktaları

6.1 Denetim, Boyutsal Kontrollerin Ötesine Geçiyor

Paslanmaz çelik projelerinde, odak noktası aşağıdakileri içerecek şekilde genişletilmelidir:

Geometrik Toleranslar: Titiz kontroller düzlük, diklik ve eş eksenlilik (stres salınımına karşı oldukça hassas olan).

Yüzey Bütünlüğü: Yırtıklar, yanıklar, mikro çatlaklar veya termal hasar kanıtı için görsel ve potansiyel olarak tahribatsız test (NDT).

Malzeme Sertifikası: Malzeme sertifikasının (MTR) izlenebilirliği ve gerekli ısıl işlemlerden önce ve sonra boyutsal tutarlılığın doğrulanması.

6.2 FAI ve Süreç Kilitlemenin Değeri

Güvenilir paslanmaz çelik teslimatı her zaman sisteme bağlıdır, asla tesadüfi değildir. Bu gerektirir:

Sıkı İlk Madde Denetimi (FAI): FAI sadece CMM kontrollerini değil, aynı zamanda takımlama, fikstürleme ve kilitli NC programı.

Süreç Kontrolü: Temel değişkenlerin titizlikle kaydedilmesi: takım ömrü/değişim döngüleri, soğutma sıvısı konsantrasyonu, iş mili yükü eğilimleri ve belgelenmiş işleme sonrası gerilim giderme.

7. Maliyet ve Teslim Süresi: Paslanmaz Çelik Dalgalanma Faktörü

Paslanmaz çelik projelerindeki dalgalanma, sadece döngü süresinin değil, malzemenin düşmanlığının da bir fonksiyonudur.

7.1 Maliyet Artışının Gerçek Etkenleri

Alet Tüketimi: En büyük değişken maliyet. Öngörülemeyen takım arızaları bir teklifi hemen geçersiz kılabilir.

Yeniden İşleme Oranı: Boyutsal dengesizlik veya yüzey kusurları nedeniyle yüksek hurda ve yeniden işleme.

Azaltılmış İşleme Ritmi: Riski yönetmek için sürecin zorunlu olarak yavaşlatılması (derin gagalama döngüleri, uzun soğutma sıvısı döngüleri).

Dokümantasyon ve Denetim: Süreç kanıtı ve kritik boyut kontrollerine olan ihtiyacın artması.

7.2 Teslim Süresi İstikrarsızlığının Yaygın Nedenleri

Yüzey Kusurları $\rightarrow$ Tamirat: Estetik bir yüzeydeki basit bir çizik, sürecin tamamen yeniden başlatılmasına neden olabilir.

Isıl İşlem Boyutsal Vardiya: Termal hareketin doğru tahmin edilememesi ve telafi edilememesi.

Süreç Değiştirme: Parça versiyonundaki veya küçük parti kurulumundaki her değişiklik, iş sertleşmesi riskini önlemek için kesme parametrelerinin uzun süre yeniden doğrulanmasını gerektirir.

Sonuç: Paslanmaz Çelik CNC İşleme için Olgun Standart (2026)

Gerçekten olgunlaşmış ve 2026 taleplerine uygun bir paslanmaz çelik CNC işleme çözümü aşağıdakileri gerçekleştirmelidir:

Malzeme-Davranış Odaklı: Çözüm, sadece anekdot deneyimine değil, malzemenin termodinamiğini ve mekaniğini anlamaya dayanmalıdır.

Süreç Mühendisliği: İş sertleşmesini ve termal kararsızlığı aktif olarak önlemek için fikstür ve proses tasarımını kullanın.

Risk Yönetimi: Riskleri tasarım/planlama aşamasında kontrol ederek maliyetli yeniden işleme bağımlılığını azaltın.

Veri ve Sistem Güvencesi: Teslimatın tekrarlanabilirliğini ve öngörülebilirliğini sağlamak için sistemleri (MES, HPTC izleme, otomatik CMM) kullanın.

Paslanmaz çelik CNC işlemenin özü "malzemenin kesilmesini sağlamak" değil "malzemenin tutarlı ve öngörülebilir bir şekilde kesilmesini sağlamak."