Aluminio 6061, una aleación muy utilizada de la serie 6000, es famosa por su solidez, resistencia a la corrosión y excelente maquinabilidad. Su versatilidad la convierte en la opción preferida en sectores como el aeroespacial, la automoción, la electrónica y los dispositivos médicos. Sin embargo, seleccionar el proceso de fabricación adecuado para las piezas de aluminio 6061 es fundamental para equilibrar la rentabilidad con los altos niveles de calidad que exigen estos sectores.

Este artículo ofrece un análisis detallado de la rentabilidad de dos técnicas de fabricación fundamentales: extrusión combinada con mecanizado posterior y mecanizado CNC completo. Al abordar factores como la complejidad del diseño, el volumen de producción y las compensaciones económicas, pretendemos orientar a los fabricantes para que tomen decisiones informadas y adaptadas a sus necesidades.

Propiedades de los materiales y consideraciones de diseño

Antes de entrar de lleno en la selección de procesos, es importante comprender las propiedades del aluminio 6061 que influyen en las decisiones de fabricación. Esta aleación ofrece:

- Resistencia moderada: Suficiente para muchas aplicaciones pero inferior a algunas aleaciones o aceros de alta resistencia.

- Resistencia a la corrosión: Ideal para entornos que requieren durabilidad.

- Buena maquinabilidad: Facilita una producción eficaz.

Complejidad del diseño

Las complejidades del diseño de una pieza -su geometría, tolerancia y acabado superficial- influyen significativamente en los costes y la viabilidad:

- Geometrías simples: El más adecuado para la extrusión, que minimiza los residuos y los costes de producción.

- Geometrías complejas: A menudo requieren mecanizado CNC debido a su precisión y capacidad para manejar diseños intrincados.

Estas consideraciones constituyen la base para seleccionar el método de fabricación más adecuado.

Descripciones detalladas de los procesos

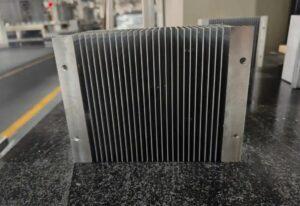

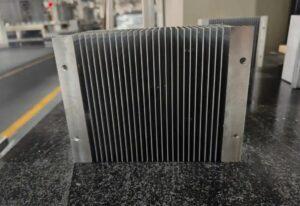

A. Extrusión con mecanizado posterior

La extrusión es un proceso en el que un tocho de aluminio calentado se hace pasar por una matriz para crear un perfil continuo de una forma específica.

Ventajas:

- Utilización del material: Alta eficacia con un mínimo de residuos.

- Rentabilidad para grandes volúmenes: Las operaciones automatizadas reducen los costes unitarios a medida que aumenta la producción.

- Producción racionalizada: Especialmente ventajoso para perfiles estándar y grandes series de producción.

Desventajas:

- Costes del troquel: La creación de troqueles personalizados puede costar miles de dólares, lo que afecta a la producción de bajo volumen.

- Limitaciones de precisión: Las tolerancias típicas oscilan entre ±0,2 mm y ±0,5 mm, siendo necesario el mecanizado posterior para tolerancias más estrictas.

- Limitaciones de las cantidades máximas: Las cantidades mínimas de pedido suelen oscilar entre 2.500 y 5.000 libras, lo que puede no ser adecuado para proyectos a pequeña escala.

- Restricciones geométricas: Las formas complejas pueden requerir diseños de matrices caros o técnicamente difíciles.

B. Mecanizado CNC completo

El mecanizado CNC retira material de un bloque sólido para producir piezas de gran precisión basadas en diseños preprogramados.

Ventajas:

- Alta precisión: Alcanza tolerancias tan ajustadas como ±0,05 mm o mejores.

- Flexibilidad de diseño: Maneja geometrías intrincadas y complejas con facilidad.

- Viabilidad de bajo volumen: Ideal para pequeñas series o diseños personalizados.

Desventajas:

- Residuos materiales: Mayor desperdicio en comparación con la extrusión.

- Mayores costes por unidad: Especialmente para grandes series de producción.

- Tiempo intensivo: El aumento de la mano de obra y el tiempo de máquina contribuyen a los costes.

Análisis de costes

Un análisis de costes exhaustivo requiere evaluar:

- Costes de material: Incluidos los residuos generados durante la producción.

- Costes de utillaje: Matrices a medida para extrusión frente a utillaje para CNC.

- Costes de procesamiento: Uso de mano de obra, energía y equipos.

A continuación se muestra una comparación de costes para producir una pieza de aluminio 6061 moderadamente compleja:

| Cantidad de producción | Mecanizado CNC completo (USD/unidad) | Extrusión + Mecanizado posterior (USD/unidad) | Notas |

|---|---|---|---|

| 500 | $12.00 | $8.50 | La alta amortización de la matriz beneficia a la extrusión. |

| 1,000 | $12.00 | $7.00 | La amortización del troquel reduce aún más los costes. |

| 5,000 | $12.00 | $5.00 | Importantes ventajas económicas para la extrusión. |

| 10,000 | $12.00 | $4.50 | La extrusión resulta muy económica. |

IV. Procesos de fabricación alternativos

Además de la extrusión y el mecanizado CNC, existen métodos alternativos que pueden adaptarse a necesidades específicas:

- Fundición a la cera perdida: Permite formas complejas pero, por lo general, tiene tolerancias menos estrictas que el mecanizado CNC.

- Fundición a presión: Eficaz para la producción de grandes volúmenes, pero puede requerir un acabado posterior.

- Impresión 3D: Ofrece una libertad de diseño inigualable, pero es más costoso y menos preciso para tiradas de gran volumen.

Cada método debe evaluarse en función de los requisitos específicos del proyecto.

Conclusión

La elección entre extrusión con mecanizado posterior y completo Mecanizado CNC depende de factores como:

- Volumen de producción: La extrusión destaca en situaciones de gran volumen, mientras que el CNC es mejor para piezas de bajo volumen o personalizadas.

- Complejidad del diseño: El CNC es inigualable para geometrías complejas y tolerancias estrechas.

- Limitaciones presupuestarias: La extrusión suele ser más rentable en los diseños más sencillos.

Para diseños sencillos a gran escala con tolerancias moderadas, la extrusión ofrece un importante ahorro de costes. Por el contrario, el mecanizado CNC es ideal para piezas complejas que requieren precisión en volúmenes reducidos. Explorar procesos alternativos, como la fundición en coquilla o a presión, puede ofrecer otras opciones, sobre todo para requisitos exclusivos.

En última instancia, los fabricantes deben realizar un análisis exhaustivo de costes adaptado a las necesidades específicas de su proyecto para tomar una decisión informada.