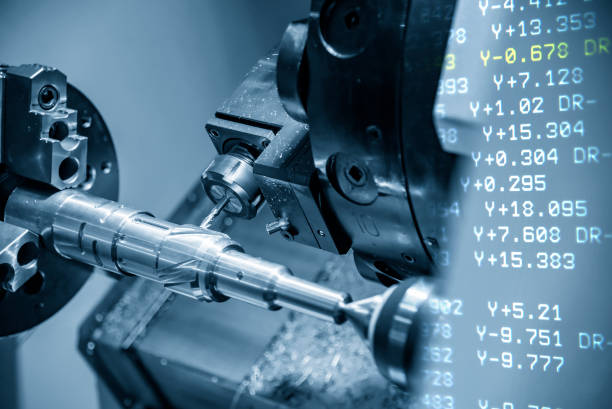

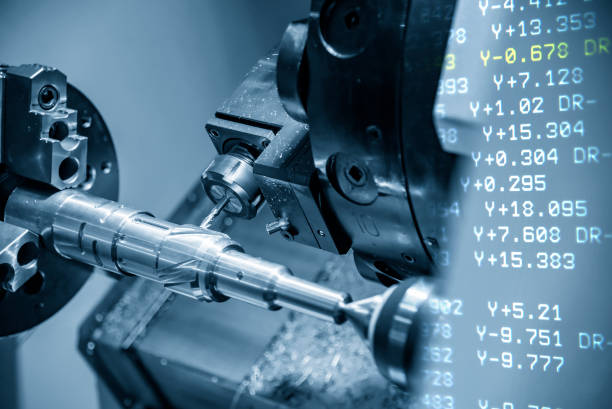

¿Qué es el mecanizado CNC?

Control numérico por ordenador (Mecanizado CNC) es un proceso de fabricación en el que un programa informático preprogramado dicta el movimiento de las herramientas y la maquinaria de la fábrica. Este proceso permite la automatización de máquinas herramienta mediante ordenadores que ejecutan secuencias preprogramadas de comandos de control de máquinas. A diferencia del control manual, que requiere operarios en directo que indiquen y guíen los comandos de las herramientas de mecanizado, los sistemas CNC funcionan con un conjunto de instrucciones programadas sin intervención manual.

El núcleo del mecanizado CNC es su capacidad para mover y controlar con precisión los componentes de la máquina mediante software. Los cortes y movimientos deseados se programan en un sistema CNC, y las herramientas correspondientes realizan las tareas sin desviaciones, garantizando una gran precisión y repetibilidad. Este nivel de automatización y precisión se consigue mediante el desarrollo y la introducción de una programación informática detallada, conocida como código G, que dirige las operaciones de la máquina, como la velocidad, el avance y la coordinación.

Históricamente, la evolución del mecanizado CNC comenzó con el uso del control numérico (NC), en el que las máquinas herramienta se manejaban mediante cintas perforadas o tarjetas. Con la llegada de los ordenadores, estos sistemas se mejoraron a CNC, proporcionando mayor flexibilidad y control. Las máquinas CNC modernas pueden interpretar códigos G y ejecutar cortes complejos sin apenas intervención humana, lo que hace que el proceso sea eficaz y reduce el margen de error.

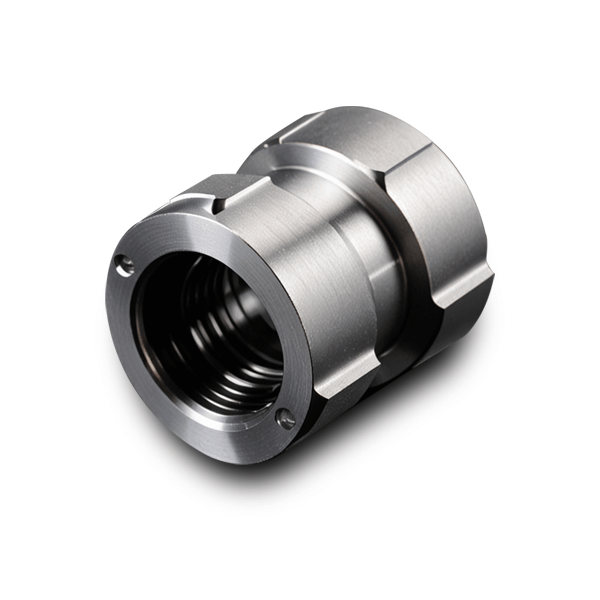

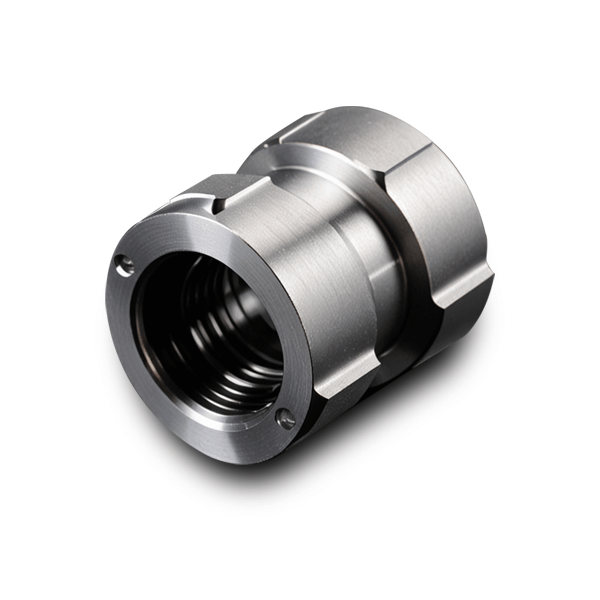

La tecnología de mecanizado CNC admite una gran variedad de tareas de fabricación, entre las que se incluyen el corte, el fresado, el torneado y el taladrado de materiales que van desde metales y compuestos hasta plásticos y madera. Esta versatilidad hace del mecanizado CNC una parte indispensable de la fabricación moderna, que se utiliza para producir desde piezas sencillas hasta componentes complejos en diversos sectores.

Al controlar electrónicamente las máquinas herramienta, el mecanizado CNC elimina la necesidad de realizar ajustes manuales, mejorando así la eficacia, precisión y seguridad del proceso de fabricación. Esto se traduce en mejoras significativas en la velocidad de producción y la calidad de los productos acabados, lo que convierte al mecanizado CNC en una piedra angular de la fabricación moderna.

Cómo funcionan las máquinas CNC

El mecanizado por control numérico computerizado (CNC) comienza con la función esencial de un microordenador acoplado a la máquina herramienta. Este ordenador funciona respondiendo a lenguajes de programación específicos conocidos como código G y código M, que dictan parámetros de mecanizado cruciales como la velocidad de avance, la velocidad del husillo, las herramientas de corte y el flujo de refrigerante. A continuación, estas instrucciones se comunican a la máquina herramienta, lo que le permite realizar tareas sin intervención manual, garantizando así una producción de alta precisión y sin errores, independientemente de la complejidad del diseño.

El proceso de mecanizado CNC es fundamentalmente sustractivo, lo que significa que implica la eliminación de material de una pieza de trabajo para dar forma al producto final. Esto se consigue mediante diversas operaciones de mecanizado, como el torneado, el taladrado y el fresado. Las instrucciones para estas operaciones se derivan de un modelo CAD, que se traduce en códigos que la máquina puede entender.

Proceso de mecanizado CNC paso a paso

- Diseñar el modelo: Inicialmente, se crea un modelo 2D o 3D del producto utilizando software CAD como AutoCAD o SolidWorks. Este modelo puede pasar de 2D a 3D en función de las necesidades del producto.

- Traducción a formato compatible con CNC:A continuación, el modelo CAD se convierte a un formato compatible con CNC mediante software CAM. Esta conversión es crucial, ya que las máquinas CNC no pueden interpretar directamente los modelos CAD. El software CAM, como AutoCAD y Fusion 360, desempeña aquí un papel fundamental, ya que garantiza que la máquina comprenda todos los parámetros, como las trayectorias de las herramientas y la velocidad de la máquina.

- Preparación de máquinas y herramientas: Antes de iniciar el mecanizado propiamente dicho, se selecciona la máquina CNC adecuada en función de la pieza y de la complejidad del producto. A continuación, la pieza se monta de forma segura en la máquina. Se fijan las herramientas necesarias y se ajustan los parámetros de la máquina para adaptarlos a los requisitos específicos de la tarea.

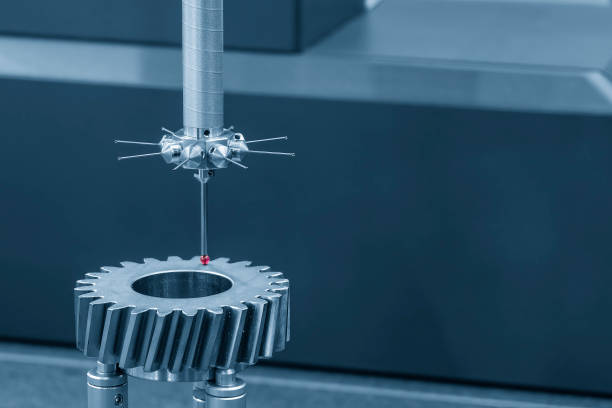

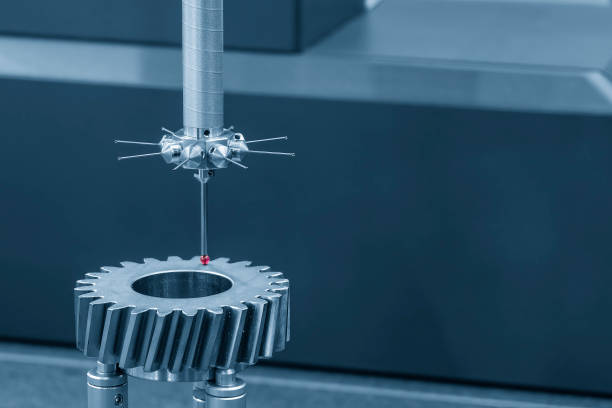

- Funcionamiento y control de calidad: El proceso de mecanizado está totalmente automatizado y continúa hasta que el programa indica su finalización. A lo largo de este proceso, y tras su finalización, se llevan a cabo múltiples niveles de inspecciones de calidad para garantizar que el producto cumple todas las normas especificadas.

Las máquinas CNC están diseñadas para funcionar con una supervisión humana mínima, basándose principalmente en las instrucciones preprogramadas para ejecutar las operaciones. Esto no solo aumenta la eficacia del proceso de mecanizado, sino que también reduce considerablemente la posibilidad de que se produzcan errores humanos.

En resumen, el funcionamiento de las máquinas CNC implica un proceso sistemático desde el diseño hasta la ejecución, facilitado por software avanzado y máquinas herramienta precisas. Este proceso garantiza la producción eficaz de piezas complejas con alta precisiónindispensable en la fabricación moderna.

Tipos de máquinas CNC

Máquinas CNC de 3 ejes

Las máquinas CNC de 3 ejes son el tipo más frecuente de herramientas de mecanizado CNC. Funcionan en los ejes X, Y y Z, lo que permite el movimiento en tres direcciones: de izquierda a derecha, de delante hacia atrás y de arriba hacia abajo, respectivamente. Esta configuración es ideal para tareas de mecanizado básicas como fresar ranuras, taladrar agujeros y cortar bordes afilados en piezas de trabajo que no requieren profundidad y detalles complejos. Debido a su sencillez y eficacia, Las máquinas de 3 ejes se utilizan habitualmente en la producción de componentes mecánicos y son conocidas por su rentabilidad y facilidad de manejo.

Máquinas CNC de 5 ejes

Las máquinas CNC de 5 ejes mejoran las capacidades de las máquinas tradicionales de 3 ejes añadiendo dos ejes de rotación adicionales, conocidos como ejes A y B, que permiten a la herramienta pivotar alrededor del eje X y girar alrededor del eje Y. Esta configuración permite el mecanizado de piezas complejas al permitir el acceso a cinco de las seis caras de la pieza en una sola configuración. Esta configuración permite el mecanizado de piezas complejas al permitir el acceso a cinco de las seis caras de una pieza de trabajo en una sola configuración. La capacidad de realizar cortes complejos con gran precisión hace que Máquinas CNC de 5 ejes especialmente valiosas en sectores que requieren componentes intrincados, como el aeroespacial y la tecnología médica.. Estas máquinas también son conocidas por su eficacia, ya que reducen la necesidad de múltiples configuraciones y, por tanto, disminuyen el tiempo de producción y aumentan la productividad general.

Tornos y fresadoras

El torneado y el fresado son dos procesos de mecanizado CNC distintos, cada uno adecuado para diferentes tipos de materiales y necesidades de producción. Las máquinas de torneado, o tornos, funcionan haciendo girar la pieza contra una herramienta de corte fija, y se utilizan principalmente para crear componentes cilíndricos. Este método es eficaz para eliminar rápidamente material de barras redondas.

Las fresadoras, por su parte, utilizan una herramienta de corte giratoria para eliminar material de una pieza de trabajo fija. Son más adecuadas para crear superficies planas o irregulares y pueden trabajar con una mayor variedad de formas y materiales, incluidos metales y termoplásticos. La versatilidad de las fresadoras se extiende a su capacidad para trabajar con distintas herramientas de corte, como fresas de mango, fresas frontales y machos de roscar, lo que permite una amplia gama de técnicas de corte, desde el fresado hueco hasta el fresado frontal.

Tanto las máquinas de torneado como las de fresado utilizan tecnología CNC para ofrecer precisión y control, garantizando acabados de alta calidad y piezas exactas. Sin embargo, la elección entre torneado y fresado dependerá de los requisitos específicos del proyecto, incluida la complejidad de la pieza y el tipo de material utilizado.

Aplicaciones del mecanizado CNC

Industria del automóvil

El mecanizado CNC es fundamental en el sector de la automoción, ya que mejora considerablemente la creación de prototipos y la fabricación de componentes complejos para automóviles. Esta tecnología permite una gran precisión y repetibilidad, cruciales para piezas como bloques de motor, cajas de cambios y sistemas de iluminación. El proceso es compatible con una amplia gama de materiales, como metales, plásticos y materiales compuestos, por lo que resulta ideal para fabricar piezas complejas con tolerancias estrictas. Además, el mecanizado CNC es compatible con la creación rápida de prototipos, lo que permite a los ingenieros de automoción perfeccionar rápidamente los diseños, algo esencial en el competitivo mercado de la automoción.

Industria aeroespacial

En la industria aeroespacial, el mecanizado CNC es esencial para fabricar componentes críticos de gran precisión, como álabes de turbina, piezas de fuselaje y paneles de cabina. La capacidad de esta tecnología para mantener tolerancias estrechas y trabajar con materiales resistentes como el titanio y los compuestos ayuda a fabricar piezas que soportan condiciones extremas. Además, el uso de máquinas CNC de 5 ejes permite crear piezas complejas que son cruciales para la seguridad y funcionalidad de aviones y naves espaciales.

Productos sanitarios

El papel del mecanizado CNC en la fabricación médica es fundamental debido a su capacidad para producir instrumentos e implantes de precisión de alto grado con tolerancias estrechas y excelentes acabados superficiales. Esto incluye herramientas quirúrgicas, implantes ortopédicos y componentes para cirugía mínimamente invasiva. La tecnología garantiza la producción de dispositivos cruciales para el cuidado del paciente, como marcapasos y prótesis, al permitir la personalización según las necesidades específicas del paciente. Además, el mecanizado CNC se emplea en la creación de microdispositivos esenciales en diversas aplicaciones médicas, como los sistemas de diagnóstico y administración de fármacos.

Cada uno de estos sectores se beneficia de forma única del mecanizado CNC, no sólo en la mejora de la calidad y la seguridad del producto, sino también en la mejora de la eficiencia de fabricación y la reducción del tiempo de comercialización.

Ventajas del mecanizado CNC

Precisión y exactitud

El mecanizado CNC es famoso por su precisión y exactitud, fundamentales en sectores en los que las especificaciones exactas son cruciales. El proceso garantiza la producción de piezas con una precisión constante, a menudo con tolerancias de tan sólo 0,004 mm. Este nivel de detalle es esencial para aplicaciones en las industrias aeroespacial, automovilística y médica, donde incluso las desviaciones menores pueden ser inaceptables. La repetibilidad de las máquinas CNC significa que cada pieza es prácticamente idéntica, lo que es vital para grandes series de producción de componentes que deben encajar perfectamente en ensamblajes complejos.

Eficiencia de costes

Una de las ventajas significativas del mecanizado CNC es su rentabilidad. La automatización de las máquinas CNC reduce significativamente los costes de mano de obra al minimizar la necesidad de intervención manual, con lo que no sólo se acelera el proceso de producción, sino que también se reduce la posibilidad de error humano. Además, el mecanizado CNC optimiza el uso del material, minimizando los residuos y, por tanto, los costes. Por ejemplo, las empresas han informado de importantes ahorros de costes al aumentar las tasas de arranque de material y optimizar los parámetros de mecanizado, lo que a su vez mejora la eficiencia energética. Además, la posibilidad de utilizar materiales más baratos sin comprometer la calidad reduce aún más los costes.

Escalabilidad

El mecanizado CNC ofrece una excelente escalabilidad, lo que facilita a las empresas aumentar la producción sin sacrificar la calidad. La flexibilidad de las máquinas CNC permite realizar ajustes rápidos en los volúmenes de producción, adaptándose rápidamente a los cambios en la demanda. Esta escalabilidad garantiza que los fabricantes puedan responder rápidamente a las demandas del mercado o a la necesidad de prototipos rápidos, lo que puede ser crucial para mantener la competitividad. Además, la capacidad de reproducir procesos con precisión significa que el aumento de escala no conlleva una degradación de la calidad de las piezas, lo que suele ser un problema con otros métodos de fabricación.

Mediante la integración de tecnologías avanzadas y la optimización de los procesos de producción, el mecanizado CNC no sólo mejora la precisión y la eficacia, sino que también proporciona importantes ahorros de costes y escalabilidad. Esto lo convierte en un proceso inestimable en el acelerado entorno de fabricación actual.

Desafíos en el mecanizado CNC

Costes iniciales elevados

El coste de adquisición de máquinas CNC puede ser considerable, ya que influyen factores como el tamaño, la complejidad y las características específicas necesarias para determinadas tareas de fabricación. Las máquinas CNC básicas pueden oscilar entre $10.000 y $50.000, mientras que los sistemas más avanzados pueden costar hasta $500.000 o más. A estos gastos hay que añadir los de instalación, formación, mantenimiento y utillaje necesario, lo que puede repercutir significativamente en el presupuesto total.

Complejidad en la programación

El mecanizado CNC requiere una programación precisa para garantizar la ejecución exacta de las operaciones. Los errores de programación pueden provocar problemas importantes, como trayectorias de corte incorrectas o fallos de funcionamiento de la máquina. Los errores más comunes incluyen la introducción de variables de datos incorrectas, errores de configuración o la falta de comprensión de los códigos G y M, que son fundamentales para el funcionamiento de la máquina. El proceso de programación implica varios pasos, desde el diseño de un modelo CAD hasta su conversión a un formato legible por la máquina y, por último, la introducción del código G en la máquina CNC. Esta complejidad requiere programadores cualificados y puede ser una fuente de desafíos, especialmente en diseños intrincados o personalizados.

Problemas de mantenimiento

El mantenimiento regular es crucial para que las máquinas CNC funcionen con eficacia. Los sistemas mecánicos que no se mantienen adecuadamente pueden provocar fallos e imprecisiones, afectando a la productividad general y a la longevidad de la maquinaria. Entre los problemas comunes de mantenimiento se incluyen la acumulación de suciedad y residuos, que pueden atascar las piezas móviles y degradar el rendimiento de la máquina. Además, factores ambientales como la temperatura pueden causar sobrecalentamiento, agravando aún más el desgaste. Los operadores deben seguir un programa de mantenimiento estricto, que incluya comprobaciones periódicas de los filtros de aire y rutinas de limpieza, para evitar estos problemas y garantizar que las máquinas funcionen a su nivel óptimo.

Tendencias futuras en el mecanizado CNC

Automatización e integración de IA

La integración de la inteligencia artificial (IA) y la automatización en el mecanizado CNC está llamada a transformar significativamente el panorama de la fabricación. Las innovaciones en IA, automatización y análisis de datos están mejorando la precisión y aumentando la eficiencia de los procesos de fabricación. La automatización incluye ahora sofisticados sistemas robóticos que automatizan los cambios de herramientas y la manipulación de materiales, lo que aumenta significativamente la velocidad de producción y reduce los errores humanos. La IA desempeña cada vez más un papel crucial, capaz de analizar grandes cantidades de datos para tomar decisiones inteligentes que optimicen el proceso de fabricación en general. Esto incluye la adaptación a condiciones variables en tiempo real para optimizar las trayectorias de las herramientas y evitar su desgaste. El futuro apunta hacia máquinas CNC que gestionen procesos más complejos con mayor velocidad y eficiencia de producción.

Avances en los materiales

En los últimos años se han producido cambios significativos en los materiales utilizados en el mecanizado CNC. La inclusión de compuestos de alto rendimiento, como los polímeros reforzados con fibra de carbono (CFRP) y otros compuestos reforzados con fibra, es cada vez más popular debido a su resistencia, ligereza y durabilidad. Los compuestos de matriz metálica de superaleación, que son esencialmente aleaciones metálicas en una matriz de fibra, presentan una excelente resistencia a la fatiga térmica y a la corrosión, lo que los hace ideales para aplicaciones exigentes como piezas aeroespaciales y componentes de buques de guerra. Estos avances en los materiales son fundamentales, ya que permiten crear componentes más duraderos y eficientes.

Sostenibilidad

La sostenibilidad se está convirtiendo en un tema central en el mecanizado CNC, ya que el sector está adoptando prácticas más respetuosas con el medio ambiente. El cambio a fluidos de corte ecológicos y la selección de materiales sostenibles para la fabricación reflejan el compromiso del sector con la reducción del impacto medioambiental. Innovaciones como la fabricación de formas cercanas a la red y la fabricación aditiva están ganando adeptos porque minimizan el uso de materiales y los residuos. Además, la integración de la IA y los algoritmos de aprendizaje automático optimiza las trayectorias de las herramientas y mejora la eficiencia general, contribuyendo a un entorno de producción más sostenible. Los esfuerzos de colaboración en toda la industria están fomentando un ecosistema de apoyo que favorece la adopción de prácticas sostenibles.

Al adoptar estas tendencias de futuro, la industria del mecanizado CNC no sólo está mejorando sus capacidades tecnológicas, sino que también está contribuyendo a unos procesos de fabricación más sostenibles y eficientes. Estos avances prometen redefinir los límites de lo que pueden lograr las máquinas CNC, convirtiéndolas en parte integral del futuro de la fabricación.

Conclusión

A lo largo de este artículo, hemos recorrido los entresijos del mecanizado CNC, cubriendo sus conceptos esenciales, la dinámica operativa de las máquinas CNC, los distintos tipos disponibles y sus amplias aplicaciones en múltiples industrias. Hemos esclarecido las ventajas del mecanizado CNC, tales como precisión, rentabilidad y escalabilidadal tiempo que reconoce los retos que plantea, entre ellos costes iniciales elevados, complejidad de programación y problemas de mantenimiento. La exploración de las tendencias futuras ofreció una visión del potencial transformador de la automatización, la integración de la IA y los avances materiales, destacando un movimiento firme hacia la sostenibilidad y la eficiencia en la fabricación.

A medida que el panorama de la fabricación sigue evolucionando, el mecanizado CNC destaca como una tecnología fundamental que no sólo impulsa la innovación, sino que también responde a la acuciante necesidad de precisión, eficacia y adaptabilidad en los procesos de producción. La integración de tecnologías y materiales avanzados, junto con un enfoque en la sostenibilidad, subraya el compromiso de la industria para mejorar no sólo la calidad y la velocidad de la producción, sino también su impacto en el medio ambiente. El futuro del mecanizado CNC es brillante y promete aportar más soluciones innovadoras que seguirán revolucionando las prácticas de fabricación.

Preguntas frecuentes

1.¿Cuáles son sus dimensiones máximas para el mecanizado CNC?

GCH PROCESS es experto en facilitar la producción y la creación de prototipos de grandes piezas mecanizadas, ya sean de metal o de plástico. Contamos con una amplia superficie de mecanizado CNC de 2000 mm x 1500 mm x 300 mm. Esto garantiza que podamos acomodar incluso piezas de gran tamaño, incluidas las diseñadas para aplicaciones de mobiliario o arquitectura.

2. ¿Puede detallar las tolerancias de sus piezas mecanizadas?

Por supuesto. La tolerancia exacta que ofrecemos depende de sus requisitos específicos. Para el mecanizado CNC, nuestros componentes metálicos cumplen las normas ISO 2768-m, mientras que nuestras piezas de plástico se ajustan a las normas ISO 2768-c. Cabe señalar que la exigencia de una mayor precisión aumentará en consecuencia el coste.

3. ¿Qué conocimientos fundamentales se deben tener sobre las máquinas CNC?

El control numérico por ordenador (CNC) es un proceso de fabricación que controla diversas funciones complejas de la maquinaria. Esta tecnología se utiliza ampliamente en todos los sectores, sobre todo en la producción de componentes de metal y plástico, donde automatiza tareas para mejorar la precisión y la eficiencia.

4. ¿Cuánto cuesta su servicio de mecanizado CNC?

El gasto asociado a nuestro servicio de mecanizado CNC es variable y está directamente influido por los distintos atributos de su proyecto, incluidas sus especificaciones de diseño y tolerancia. La duración del mecanizado para el material elegido es otro factor determinante del coste. Por ejemplo, si necesita una pieza cuyo coste combinado de mecanizado y material es de $2, con un coste adicional de preparación de $200, el coste total de la pieza ascendería a $202. En cambio, si encargamos la producción de 200 piezas idénticas, el coste por unidad será de $3.