TL;DR

| Bilgi | |

| Proje Özeti | İtalya'da kendini işine adamış bir makine mühendisi olan Andrea, RapidDirect 5 eksenli CNC işlemeyi kullanarak insan gücünü artıran ve fiziksel zorlanmayı en aza indiren tam vücut pasif bir dış iskelet üretti. |

| Endüstri | Endüstriyel Ekipmanlar |

| Teknoloji | CNC işleme |

| Malzemeler | Alüminyum |

| Yüzey İşlemleri | İşlenmiş Olarak |

| Zorluklar | Çoklu işleme yüzeyleri, dik açılı U şekilli oluk, eğik delik oluğu |

| Çözümler | 5 eksenli CNC işleme |

| Neden RapidDirect | RapidDirect'in gelişmiş üretim yetenekleri, dış iskelet bileşenlerinin son derece hassas bir şekilde üretilmesinde etkili oldu. |

| Sonuç | Dış iskelet için 4 hassas lats ve deltoid bileşeni parçası. |

Giriş

Mühendislik tutkusuyla hareket eden İtalyan makine mühendisi Andrea Piccinno, ikonik "Iron Man Suit "i hayata geçirmek için bir keşif gezisine çıktı. Andrea boş zamanlarını bu olağanüstü vizyonu gerçeğe dönüştürmeye adadı.

"Iron Man Suit" şık tasarımı, gelişmiş işlevleri ve inanılmaz yetenekleriyle insan-makine entegrasyonunun özünü temsil ediyor. Andrea'nın yolculuğu, dış iskelet teknolojisine duyduğu derin hayranlık ve bu teknolojinin potansiyelini keşfetme arzusuyla başladı. İnsan-makine etkileşiminin sınırlarını zorlama dürtüsüyle, dış iskelet alanında kapsamlı bir çalışma ve araştırma içine girdi.

Dış iskelet tasarımı, işlevselliği ve uygulamalarının inceliklerini anlamak için mevcut teknolojileri ve bilimsel literatürü keşfederek araştırmaya daldı. Andrea ve GCH, bu bilimkurgu fantezisini gerçek bir harikaya dönüştürmek için yenilikçilik tutkularını ve mükemmelliğe olan bağlılıklarını birleştirdiler.

3D Baskılı Dış İskelet Bileşenlerini Kullanmaya Başlayın

Tam vücut pasif dış iskeleti, kullanıcının maruz kaldığı ağırlığı ve fiziksel stresi tüm vücuda dağıtır. Pasif dış iskeletler, sağlık, askeri, üretim vb. dahil olmak üzere çeşitli sektörlerde tanınmış ve benimsenmiştir. Rehabilitasyona yardımcı olma, fiziksel performansı artırma ve çalışan güvenliğini geliştirme potansiyelleri ile bilinirler.

Ancak piyasadaki pasif dış iskeletlerin çoğu, ağırlığı bir vücut bölümünden diğerine aktararak belirli vücut bölgelerine hitap ediyor. Andrea'nın vizyonu, ağırlığı yere yönlendiren ve kullanıcı üzerindeki etkiyi önemli ölçüde azaltan tam vücut versiyonunu geliştirmekti.

Andrea, projesinin ilk aşamalarında dış iskelet bileşenlerini prototip haline getirmek için 3D baskı yeteneklerinden yararlandı. Bu yaklaşım, hızlı yinelemelere ve konseptin kanıtlanmasına olanak tanıyarak tasarımda ince ayar yapmasını ve fizibilitesini değerlendirmesini sağladı.

Sert Bir Dış İskelet Peşinde

Andrea Piccinno "Iron Man Suit" geliştirme yolculuğunda ilerlerken, 3D baskı kullanarak prototip oluşturma sürecinin sınırlarına ulaştığı çok önemli bir dönüm noktasıyla karşılaştı. 3D baskı, ön testler ve eklem kurulumu için paha biçilmez bir araç olarak hizmet etmişti. Ancak işlevsel testler ve yapısal olarak sağlam bileşenlere duyulan ihtiyaç farklı bir yaklaşım gerektiriyordu.

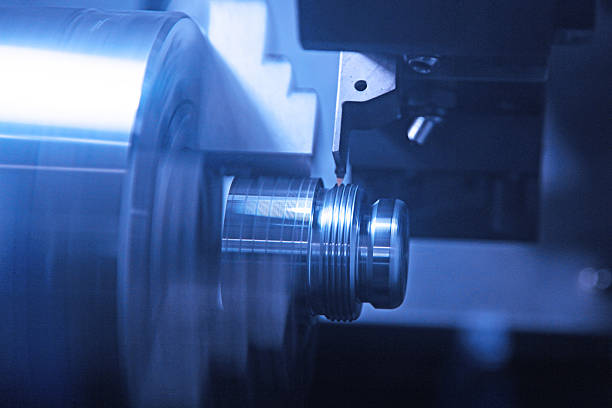

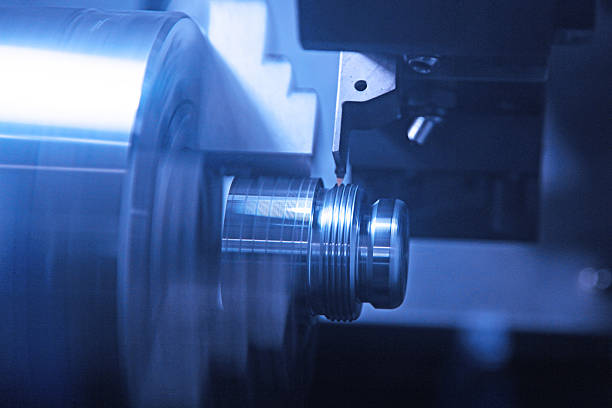

Test için daha yüksek bir hazırlık seviyesine ulaşmak ve dış iskeletin güvenilirliğini ve performansını sağlamak için, stresli bileşenlerin alüminyum alaşımdan imal edilmesi gerekiyordu. CNC işleme bu noktada ortaya çıktı. Karmaşık geometriler ve dar toleranslar üretme kabiliyeti onu en uygun üretim yöntemi haline getirdi. Güvenilir ve verimli bir CNC işleme çözümü arayışında olan Andrea, güvenilir bir CNC İşleme hizmeti sağlayıcısı olan GCH ile işbirliği yaptı.

Andrea, dış iskeletin dört kritik bileşeni için CNC işleme hizmetleri aradı: lats ve deltoidler. Bu bileşenler dış iskeletin işlevselliğinde çok önemli bir rol oynuyor, önemli bir stres taşıyor ve giysinin genel yapısal bütünlüğüne katkıda bulunuyordu. Andrea, işbirliği sürecini başlatmak için RapidDirect'in kullanıcı dostu teklif platformunu kullandı.

Burada, bileşenlerin gerekli 3D modellerini ve 2D çizimlerini, düzgün montaj için gereken özelliklerle birlikte sağladı. Buna dişli bağlantılar, yatak yuvaları ve elastik montaj elemanları gibi özellikler de dahildi.

GCH Bu Projeye Nasıl Yardımcı Oluyor?

Sorunsuz ve Detaylı DFM Analizi

Kapsamlı Üretim için Tasarım (DFM) analizimiz aracılığıyla Andrea'nın bileşen tasarımlarını kapsamlı bir şekilde gözden geçirerek işe başladık. Analiz sırasında ele alınan başlıca zorluklardan biri, dış iskelet bileşenlerinde birden fazla işleme yüzeyinin bulunmasıydı. Uzmanlarımız bu karmaşık geometrileri inceleyerek her bir yüzeyin bileşenlerin yapısal bütünlüğünden ödün vermeden doğru bir şekilde işlenebilmesini sağladı.

Ayrıca, DFM analizi bileşenlerdeki eğik delik oluğuna ve dik açılı U şeklindeki oluğa odaklanmıştır. Bu karmaşık özellikler, istenen işlevselliği elde etmek için hassas işleme teknikleri gerektiriyordu. Mühendislerimizin değerli içgörüleri ve tavsiyeleri sayesinde oluklar kusursuz bir şekilde üretilebildi.

Spesifikasyonlara Göre Parça İmalatı

RapidDirect'in gelişmiş üretim yetenekleri, dış iskelet bileşenlerinin en yüksek hassasiyetle üretilmesinde etkili oldu. İşleme süreci, eğik delik olukları ve dik açılı U şekilli oluklar dahil olmak üzere birden fazla yüzey içeriyordu. Bileşenler, özellikle dişli bağlantılar ve yatak bağlantı yuvaları gibi ayrıntılara büyük özen gösterilmesini gerektiriyordu.

Gelişmiş 5 eksenli CNC işleme tekniklerimiz hassas ve doğru imalat yapılmasını sağladı. Bu da karmaşık geometrilerin ve dar toleransların doğru bir şekilde elde edilmesini sağladı. U şeklindeki oluklar için elektrik deşarjlı işleme kullanılırken, belirli özellikler için 45 derecelik açılı işleme kullanıldı. Bu yaklaşım, karmaşık özelliklerin oluşturulmasını ve bileşenlerin genel dış iskelet tasarımına sorunsuz bir şekilde entegre olmasını sağladı.

Gelecek Planları ve Kilometre Taşları

Acil hedeflerden biri, dış iskelet prototipini tam metal bir versiyona dönüştürerek son haline getirmektir. Bu adım, RapidDirect tarafından sağlanan CNC ile işlenmiş bileşenlerin mevcut prototipe entegre edilmesini içeriyor. Andrea, dış iskeletin genel performansını, işlevselliğini ve ergonomisini dikkatle değerlendirerek gerekli düzeltmeleri ve ayarlamaları yapacak.

Dış iskeletin yeteneklerini ve performansını doğrulamak için kapsamlı saha testleri planlanmaktadır. Andrea, dış iskeleti gerçek dünya senaryolarına tabi tutmayı ve kullanıcılara yük taşıma, hareketlilik ve eklem desteği sağlamadaki etkinliğini değerlendirmeyi amaçlıyor. Bu testlerden elde edilen veriler ve geri bildirimler, dış iskeletin tasarımını ve işlevselliğini daha da geliştirecektir.

"Iron Man Suit" projesinin potansiyelinin farkında olan Andrea, yatırım turları sırasında dış iskeleti sergilemeyi hedefliyor. Bu turlar, projenin geliştirilmesini ve ticarileştirilmesini hızlandırmak için dış finansman aramak ve stratejik ortaklıklar kurmak için bir fırsat olacaktır. Andrea, dış iskeletin uygulanabilirliğini, pazar potansiyelini ve rekabet avantajını göstermek için GCH'nin yardımıyla kaydedilen ilerlemeden yararlanacak.

Andrea, projenin gelecekteki kilometre taşlarına ulaşmak için GCH ile işbirliğinin devam etmesinin şart olduğunun farkındadır. Andrea ve GCH arasındaki başarılı ortaklık, teknik uzmanlık, üretim yetenekleri ve verimli teslimat açısından paha biçilmez olduğunu kanıtlamıştır. Proje ilerledikçe, GCH ile devam eden işbirliği, tasarım yinelemeleri, üretim aşamaları ve daha fazla test ve iyileştirme arasında sorunsuz geçişler sağlayacaktır.