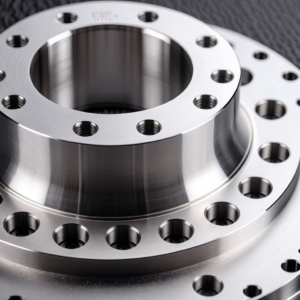

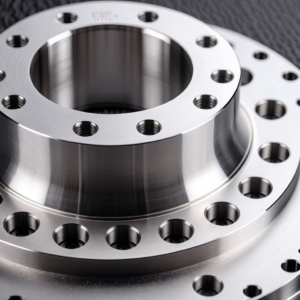

التحديات في تصنيع سبائك التيتانيوم آليًا

تشتهر سبائك التيتانيوم بنسبة قوتها الاستثنائية إلى وزنها، ومقاومتها للتآكل، وقدرتها على تحمل درجات الحرارة القصوى، مما يجعلها لا غنى عنها في صناعات الطيران والصناعات الطبية والبحرية. ومع ذلك، تمثل هذه الخصائص ذاتها تحديات كبيرة في عمليات التصنيع الآلي.

ويتمثل أحد التحديات الرئيسية في قوة وصلابة التيتانيوم العالية، مما يستلزم استخدام أدوات قطع متخصصة. هذه الأدوات، التي غالباً ما تكون مصنوعة من كربيد التنغستن أو نيتريد البورون المكعب، أكثر متانة من الفولاذ عالي السرعة ولكنها تتآكل بسرعة بسبب طبيعة التيتانيوم الكاشطة. ويؤدي هذا التآكل إلى استبدال الأدوات بشكل متكرر، مما يزيد من تكاليف الإنتاج ووقت التعطل.

وينشأ تحدٍّ آخر من انخفاض التوصيل الحراري للتيتانيوم. فعلى عكس المعادن مثل الفولاذ أو الألومنيوم، لا يقوم التيتانيوم بتبديد الحرارة المتولدة أثناء التصنيع الآلي بكفاءة. يمكن أن يؤدي تراكم الحرارة إلى ارتفاع درجات الحرارة، مما قد يؤدي إلى تلف كل من أداة القطع وقطعة العمل. وللتخفيف من هذه المشكلة، غالباً ما تستخدم الشركات المُصنّعة أنظمة التبريد، والتي يمكن أن تعقّد عملية التصنيع وتزيد من تكاليف التشغيل.

كما أن تفاعلية التيتانيوم في درجات الحرارة المرتفعة تزيد من تعقيد عملية التصنيع. فعند الحرارة المرتفعة، يمكن أن يتفاعل التيتانيوم مع مواد مثل الفولاذ والتنغستن، مما يسبب التآكل أو التماسك. لا يؤدي هذا التفاعل إلى إتلاف الأدوات فحسب، بل يمكن أن يؤدي أيضاً إلى تشويه سطح الجزء المصنوع من التيتانيوم، مما يستلزم عمليات إضافية بعد التصنيع لتحقيق الجودة المطلوبة.

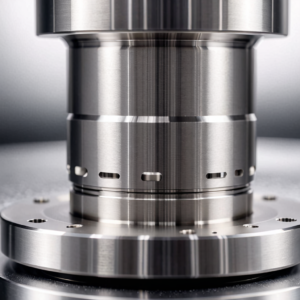

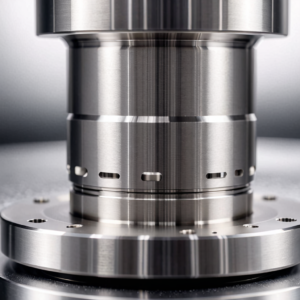

يمثل تأثير الارتداد الزنبركي عقبة أخرى في تصنيع التيتانيوم. فنظراً لطبيعته المرنة، يميل التيتانيوم إلى العودة إلى شكله الأصلي بعد قطعه، مما يجعل التحكم الدقيق في الأبعاد أمراً صعباً. تتطلب هذه المرونة استخدام آلات صلبة وأدوات متخصصة للحفاظ على الدقة ومنع التشويه.

بالإضافة إلى ذلك، فإن التكلفة العالية لسبائك التيتانيوم تزيد من الضغط لتحقيق تصنيع آلي دقيق وفعال. يمكن أن تؤدي أي أخطاء أثناء العملية إلى هدر كبير في المواد، مما يؤكد الحاجة إلى مشغلين مهرة ومعدات متطورة لتقليل المخاطر.

في الختام، يطرح التصنيع الآلي لسبائك التيتانيوم العديد من التحديات الناجمة عن خصائصها الفريدة. تساهم عوامل القوة العالية، والتوصيل الحراري المنخفض، والتفاعلية، والانبثاق، وعوامل التكلفة في تعقيد العملية. وتتطلب معالجة هذه التحديات تخطيطاً دقيقاً وأدوات متخصصة وموظفين مهرة لضمان تحقيق نتائج ناجحة.

أفضل الأدوات والمواد اللازمة لتصنيع سبائك التيتانيوم آليًا

تشتهر سبائك التيتانيوم بقوتها الاستثنائية وخصائصها خفيفة الوزن ومقاومتها للتآكل، مما يجعلها لا غنى عنها في صناعات مثل صناعة الطيران والطب والبحرية. ومع ذلك، تمثل هذه الخصائص ذاتها تحديات كبيرة في عمليات التصنيع الآلي. تُولِّد صلابة وقوة سبائك التيتانيوم درجات حرارة عالية أثناء القطع، مما قد يؤدي إلى تآكل الأداة واحتمال تلف قطعة العمل. وللتغلب على هذه التحديات، يعد اختيار الأدوات والمواد المناسبة أمراً بالغ الأهمية.

عندما يتعلق الأمر بمواد الأدوات، فإن كربيد التنغستن هو الخيار المفضل بسبب صلابته ومتانته، وهما أمران ضروريان لتحمل قسوة تصنيع التيتانيوم. وبالإضافة إلى ذلك، يمكن للأدوات المطلية بمواد مثل نيتريد التيتانيوم أو أكسيد الألومنيوم أن تحسّن الأداء من خلال تقليل الاحتكاك وتوليد الحرارة. وبالنسبة لعمليات محددة، مثل الطحن، يمكن استخدام أدوات مغطاة بالماس متعدد البلورات (PCD) أو نيتريد البورون المكعب (CBN)، مما يوفر مقاومة فائقة للتآكل.

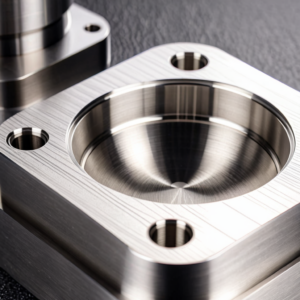

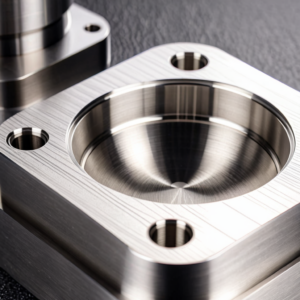

تلعب هندسة أدوات القطع أيضًا دورًا محوريًا. يمكن أن تقلل الأداة ذات الحافة الحادة وزاوية أشعل النار الإيجابية من تراكم الحرارة وتحسين كفاءة التشغيل الآلي. يعد الإعداد السليم للحافة أمرًا ضروريًا لمنع التقطيع وضمان الأداء المتسق طوال عملية التصنيع.

بالإضافة إلى مادة الأداة وهندستها، يعد استخدام سوائل القطع أمرًا حيويًا. تعمل هذه السوائل كمبردات ومواد تشحيم، مما يقلل من الضرر الحراري لكل من الأداة وقطعة العمل. غالبًا ما يوصى باستخدام المبردات الاصطناعية أو شبه الاصطناعية لأنها توفر إدارة حرارية أفضل مقارنة بالزيوت التقليدية.

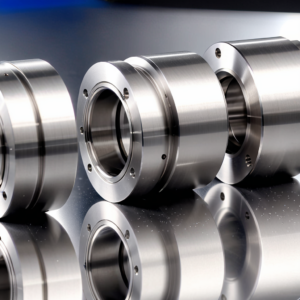

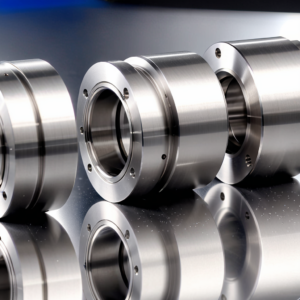

كما يجب أن تكون أدوات الماكينة نفسها ذات جودة عالية. تُعد الماكينات عالية الصلابة ضرورية للحفاظ على الدقة ومنع الاهتزاز، الذي يمكن أن يؤدي إلى تشطيبات سطحية رديئة. تُستخدم ماكينات التحكم العددي بالكمبيوتر (CNC) عادةً في تصنيع التيتانيوم نظراً لدقتها وقدرتها على الحفاظ على معايير متسقة، وهو أمر بالغ الأهمية عند العمل مع مثل هذه المواد الصعبة.

علاوةً على ذلك، يجب أن تكون التَرْكِيبات وأنظمة قطع العمل المستخدمة في تصنيع التيتانيوم قوية لتثبيت المواد بإحكام دون التسبب في تشويه أو تلف. تُعد تقنيات التثبيت المناسبة ضرورية لضمان سلامة قطعة العمل طوال عملية التصنيع.

في الختام، يتطلب التصنيع الآلي الناجح لسبائك التيتانيوم مزيجاً من مواد الأدوات المناسبة، والهندسة المثلى للأدوات، وسوائل القطع الفعّالة، وأدوات الماكينات عالية الأداء، وأنظمة قطع موثوقة. ويساهم كل عنصر من هذه العناصر في التغلب على التحديات الكامنة في تصنيع التيتانيوم، مما يضمن نتائج دقيقة وفعّالة.

تقنيات التصنيع المثلى لسبائك التيتانيوم

تشتهر سبائك التيتانيوم بنسبة قوتها إلى وزنها الاستثنائية ومقاومتها للتآكل وتوافقها الحيوي، مما يجعلها لا غنى عنها في التطبيقات الفضائية والطبية والصناعية. ومع ذلك، فإن هذه الخصائص ذاتها تمثل تحديات كبيرة في التصنيع الآلي، مما يتطلب تقنيات متخصصة لضمان الدقة والكفاءة.

تنبع التحديات في التصنيع الآلي للتيتانيوم من صلابته المتأصلة وقوته العالية، والتي يمكن أن تؤدي إلى تآكل سريع للأداة. بالإضافة إلى ذلك، يؤدي انخفاض التوصيل الحراري للتيتانيوم إلى تراكم الحرارة أثناء التصنيع الآلي، مما قد يؤدي إلى تلف الأداة وقطعة العمل على حدٍّ سواء. تؤكّد هذه العوامل على الحاجة إلى استراتيجيات تصنيع مثالية مصمّمة خصيصاً لتتناسب مع خصائصه الفريدة.

يُعد اختيار الأدوات أمراً بالغ الأهمية في تصنيع التيتانيوم. تُفضّل أدوات كربيد التنغستن على الفولاذ عالي السرعة بسبب متانتها الفائقة ومقاومتها للتآكل. وتكتسب هندسة الأداة نفس القدر من الأهمية؛ حيث تقلل حواف القطع الحادة من الاحتكاك وتوليد الحرارة. يمكن أن يؤدي استخدام الطلاءات، مثل نيتريد التيتانيوم، إلى تعزيز طول عمر الأداة من خلال تقليل التآكل.

يعد استخدام سائل التبريد عامل حاسم آخر. يعمل التبريد بالغمر بسائل تبريد عالي الضغط على تبديد الحرارة بفعالية، مما يمنع ارتفاع درجة حرارة الأداة ويحسّن من صقل السطح. هذه الطريقة فعّالة بشكل خاص في الحفاظ على عمر الأداة ومنع التلف الحراري لسبائك التيتانيوم.

يجب معايرة معلمات القطع بعناية. في حين أن سرعات القطع المنخفضة تساعد على التحكم في الحرارة ومنع التآكل، فإن السرعات البطيئة للغاية يمكن أن تضر بالكفاءة. يعد الحفاظ على معدلات تغذية متسقة أمرًا بالغ الأهمية لتجنب تصلب الشغل، وهي ظاهرة تصبح فيها السبيكة أكثر صلابة أثناء التشغيل الآلي، مما يؤدي إلى تلف الأداة وضعف التشطيبات.

تُعد جودة تشطيب السطح أمرًا حيويًا، خاصةً في تطبيقات مثل الفضاء والطب. يضمن استخدام تقنيات التصنيع الآلي المثلى الحصول على تشطيبات نهائية فائقة، مما يقلل من الحاجة إلى عمليات ما بعد التصنيع ويعزز أداء القِطع.

كما أن خبرة الميكانيكي أمر حيوي بنفس القدر. تتيح الخبرة في مجال سبائك التيتانيوم إجراء تعديلات دقيقة على المعلمات وهو أمر بالغ الأهمية لتجنب المشاكل الشائعة. تُسلّط الآثار المترتبة على التكلفة المترتبة على التشغيل الآلي غير السليم، بما في ذلك استبدال الأدوات وهدر المواد، الضوء على أهمية المشغّلين المهرة.

في الختام، يُعدّ إتقان تقنيات التصنيع المثلى لسبائك التيتانيوم أمرًا ضروريًا لإنتاج مكوّنات عالية الجودة. من خلال اختيار الأدوات المناسبة، واستخدام المبردات المناسبة، والحفاظ على معايير دقيقة، يمكن للصناعات ضمان سلامة وأداء أجزاء التيتانيوم الضرورية لتطبيقاتها الخاصة.