Introdução

Maquinação de precisão é um processo altamente especializado que envolve o corte de materiais de acordo com especificações exactas, utilizando máquinas controladas por computador. Este guia explora os meandros da maquinação de precisão, detalhando como são feitas as peças maquinadas de precisão, desde a conceção ao controlo de qualidade. Quer esteja à procura de informações sobre os serviços de maquinagem de precisão ou pretenda produzir peças de maquinagem de precisão, este guia fornecerá informações valiosas.

O que é a maquinagem de precisão?

A maquinagem de precisão é um processo de fabrico que utiliza o controlo numérico computorizado (CNC) para produzir peças com elevada precisão e exatidão. É crucial em indústrias como a aeroespacial, a automóvel e a médica, onde as tolerâncias apertadas e os acabamentos superiores são essenciais.

Caraterísticas principais:

- Elevada precisão e exatidão: As máquinas CNC podem atingir tolerâncias tão apertadas como ±0,001 polegadas, assegurando que as peças cumprem as especificações exactas.

- versatilidade: A maquinagem de precisão pode ser aplicada a uma vasta gama de materiais, incluindo metais, plásticos e compósitos.

- Repetibilidade: As máquinas CNC asseguram uma produção consistente de peças idênticas, essencial para a produção em massa.

Técnicas de maquinagem de precisão

São utilizadas várias técnicas na maquinagem de precisão, cada uma com diferentes objectivos. Compreender estas técnicas é fundamental para selecionar o método certo para o seu projeto.

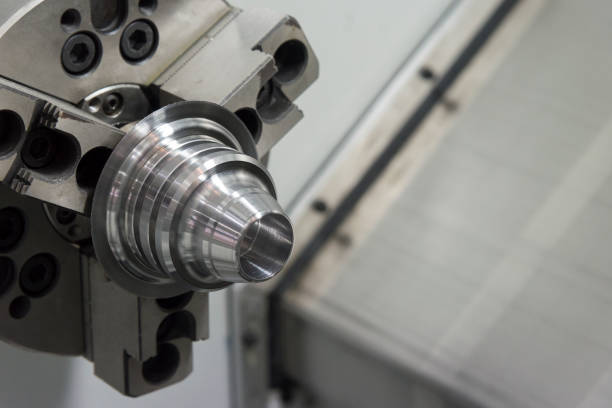

Virar

- Objetivo: O torneamento é utilizado para criar peças cilíndricas, como veios, parafusos e porcas.

- Ferramentas: A ferramenta principal é o torno mecânico, que roda a peça de trabalho enquanto uma ferramenta de corte fixa remove o material.

- Processo: A peça de trabalho é fixada no torno e, à medida que este roda, a ferramenta de corte desloca-se ao longo do eixo da peça de trabalho para a moldar nas dimensões pretendidas. O torneamento pode produzir superfícies cilíndricas externas e internas.

Perfuração

- Objetivo: A perfuração é utilizada para criar furos precisos e cilíndricos numa peça de trabalho.

- Ferramentas: As prensas de perfuração e as máquinas de perfuração CNC são as principais ferramentas utilizadas.

- Processo: Uma broca rotativa é pressionada contra a peça de trabalho, cortando o material para criar um furo. A perfuração pode produzir uma vasta gama de tamanhos e profundidades de furos, sendo frequentemente seguida de processos como o alargamento ou a roscagem para obter as dimensões e acabamentos finais.

Fresagem

- Objetivo: A fresagem é utilizada para produzir formas e caraterísticas complexas, incluindo ranhuras, orifícios e contornos.

- Ferramentas: As máquinas de fresar utilizam ferramentas de corte rotativas de múltiplos pontos.

- Processo: A peça de trabalho é montada numa mesa móvel e a ferramenta de corte roda a alta velocidade para remover o material. A fresagem pode ser efectuada tanto em superfícies planas como irregulares, o que a torna muito versátil. Os tipos de fresagem incluem a fresagem de face, em que o corte é perpendicular à superfície da peça de trabalho, e a fresagem periférica, em que o corte é paralelo à superfície.

Retificação

- Objetivo: A retificação permite obter acabamentos de superfície elevados e tolerâncias apertadas, ideais para operações de acabamento.

- Ferramentas: As máquinas de retificação utilizam discos abrasivos.

- Processo: O disco abrasivo roda a alta velocidade e a peça de trabalho é introduzida no disco, removendo pequenas quantidades de material. A retificação pode produzir superfícies muito lisas e dimensões precisas, o que a torna essencial para aplicações que exigem elevada precisão.

Materiais utilizados na maquinagem de precisão

A maquinagem de precisão trabalha com vários materiais, escolhidos pelas suas propriedades específicas. A escolha do material tem impacto no processo de maquinação, na seleção da ferramenta e nas caraterísticas do produto final.

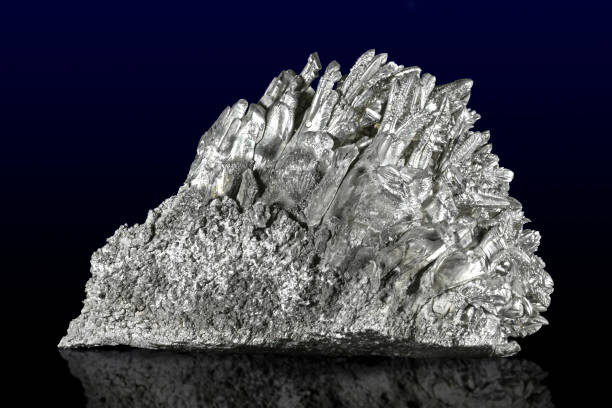

Metais

- Alumínio: Conhecido pela sua leveza, resistência à corrosão e excelente maquinabilidade. Utilizado habitualmente na indústria aeroespacial, automóvel e eletrónica de consumo.

- Aço: Oferece uma elevada resistência e durabilidade. Disponível em vários tipos, como o aço-carbono, o aço inoxidável e o aço-ferramenta, cada um deles adequado a diferentes aplicações.

- Titânio: Valorizado pela sua elevada relação força/peso e resistência à corrosão. Predominantemente utilizado na indústria aeroespacial e em implantes médicos.

Não-metais

- Plásticos: Leves e versáteis, os plásticos como o ABS, o policarbonato e o PEEK são utilizados para protótipos, produtos de consumo e dispositivos médicos.

- Cerâmica: Extremamente duras e resistentes ao desgaste, as cerâmicas são utilizadas em aplicações de alta temperatura e de elevado desgaste, como a indústria aeroespacial e a eletrónica.

- Compósitos: Combinação de diferentes materiais para obter as propriedades desejadas, como resistência e leveza. Os compósitos mais comuns incluem a fibra de carbono e a fibra de vidro, utilizadas nos sectores automóvel, aeroespacial e desportivo.

Conceção de peças maquinadas de precisão

A criação de um projeto detalhado é o primeiro passo na maquinagem de precisão. Um projeto bem concebido garante que as peças satisfazem todos os requisitos funcionais e estéticos.

Software CAD

- Objetivo: O software de desenho assistido por computador (CAD) é utilizado para criar modelos 3D pormenorizados das peças.

- Processo: Os engenheiros utilizam software CAD para gerar desenhos precisos, especificando dimensões, tolerâncias e acabamentos de superfície. O software CAD mais popular inclui o AutoCAD, o SolidWorks e o CATIA.

Considerações sobre a conceção

- Tolerâncias: Definir a variação aceitável nas dimensões das peças. As tolerâncias apertadas garantem que as peças se encaixam corretamente, mas podem aumentar os custos de fabrico.

- Acabamento da superfície: Especifica a textura e a suavidade da superfície da peça. Os acabamentos de superfície podem variar de rugosos a espelhados, consoante a aplicação.

- Seleção de materiais: Com base na utilização prevista para a peça, os engenheiros escolhem os materiais que proporcionam a resistência, a durabilidade e a maquinabilidade necessárias.

Processo de maquinagem

Uma vez finalizado o projeto, inicia-se o processo de maquinação propriamente dito. Esta fase envolve vários passos para garantir que a peça é produzida com precisão e eficiência.

Configuração

- Ferramentas: Selecionar as ferramentas de corte adequadas com base no material e no desenho. As ferramentas mais comuns incluem fresas de topo, brocas e mós.

- Máquinas: Configurar as máquinas CNC com os porta-ferramentas, os dispositivos de fixação e os parâmetros de corte corretos.

Programação

- Código G: A linguagem de programação CNC mais comum, o código G, fornece instruções sobre a forma de cortar o material. Controla o movimento dos eixos da máquina, a velocidade do fuso, a velocidade de avanço e as mudanças de ferramenta.

- Simulação: Antes da maquinação propriamente dita, são efectuadas simulações para garantir que o programa produzirá a peça desejada sem erros. As simulações ajudam a detetar potenciais problemas, como colisões de ferramentas ou percursos de ferramentas incorrectos.

Maquinação

- Tolerâncias: Definir a variação aceitável nas dimensões das peças. As tolerâncias apertadas garantem que as peças se encaixam corretamente, mas podem aumentar os custos de fabrico.

- Acabamento da superfície: Especifica a textura e a suavidade da superfície da peça. Os acabamentos de superfície podem variar de rugosos a espelhados, consoante a aplicação.

- Seleção de materiais: Com base na utilização prevista para a peça, os engenheiros escolhem os materiais que proporcionam a resistência, a durabilidade e a maquinabilidade necessárias.

Controlo de qualidade

Garantir que as peças cumprem as especificações é fundamental para fornecer produtos de alta qualidade. Controlo de qualidade envolve vários métodos de inspeção para verificar dimensões, tolerâncias e acabamentos de superfície.

Ferramentas de inspeção

- Paquímetros e micrómetros: Ferramentas manuais utilizadas para medir dimensões com elevada precisão. Os paquímetros medem as dimensões externas e internas, enquanto os micrómetros fornecem medições ainda mais precisas.

- Máquinas CMM: As máquinas de medição por coordenadas (CMM) utilizam uma sonda para medir a geometria física de uma peça. As máquinas de medição por coordenadas fornecem medições altamente precisas de formas complexas e são essenciais para verificar as tolerâncias.

Processo

- Inspeção: As peças são inspeccionadas em várias fases do processo de maquinagem. As inspecções iniciais garantem que a configuração está correta, enquanto as inspecções finais verificam se a peça acabada cumpre todas as especificações.

- Correção: Se forem detectados desvios, são feitos ajustes no processo de maquinagem ou a peça é retrabalhada para cumprir os padrões de qualidade. São aplicadas práticas de melhoria contínua para minimizar os erros e melhorar a qualidade global.

Conclusão

A maquinagem de precisão é um processo de fabrico vital que exige perícia, precisão e uma atenção meticulosa aos detalhes. Ao compreender as técnicas, os materiais e as medidas de controlo de qualidade, é possível produzir peças maquinadas de precisão de elevada qualidade que cumprem normas rigorosas.

Em conclusão, a maquinagem de precisão é indispensável em várias indústrias. Seguindo este guia e empregando as ferramentas e técnicas corretas, é possível criar peças que exemplificam os mais elevados padrões de precisão e exatidão.

Somos uma empresa profissional Fabricante de maquinagem de precisão CNC da China. Se tiver alguma dúvida ou necessidade, não hesite em contactar-nos.