A indústria transformadora sofreu uma transformação significativa ao longo do último século. Inicialmente, bastavam configurações simples de máquinas, uma vez que a precisão não era um fator crítico. No entanto, com os avanços tecnológicos e a mobilidade, a necessidade de componentes precisos em aplicações críticas como as indústrias aeroespacial e automóvel cresceu exponencialmente. Esta exigência de exatidão conduziu ao desenvolvimento de maquinagem de precisão.

Este artigo explora o conceito de maquinagem de precisão no fabrico, centrando-se nos processos e ferramentas essenciais que garantem uma elevada precisão.

Conceitos-chave na produção moderna

O fabrico evoluiu rapidamente de simples montagens geridas por numerosos técnicos para processos altamente automatizados dominados por máquinas CNC (Controlo Numérico Computadorizado). Seguem-se os termos-chave frequentemente encontrados no fabrico avançado:

Maquinação de precisão

A maquinagem de precisão envolve a utilização de máquinas sofisticadas concebidas para fabricar peças com uma precisão excecionalmente elevada e tolerâncias rigorosas. Estas máquinas utilizam sistemas de controlo avançados, muitas vezes orientados por tecnologia CNC, para realizar operações precisas de corte, fresagem, torneamento ou perfuração.

Fabrico de precisão

O fabrico de precisão engloba um conjunto de práticas e processos destinados a produzir componentes com elevada precisão. Envolve a utilização de máquinas de precisão, medidas rigorosas de controlo de qualidade e tecnologias avançadas para garantir que os produtos cumprem consistentemente as especificações exactas.

Fabrico CNC

O fabrico CNC utiliza máquinas CNC programadas para efetuar operações específicas com elevada precisão e eficiência. Esta técnica agiliza o processo de produção e melhora a qualidade das peças fabricadas.

Conceção assistida por computador (CAD)

O CAD envolve a criação de modelos digitais detalhados e precisos de componentes físicos num computador. Os projectistas e engenheiros utilizam software CAD para construir, modificar, analisar e otimizar projectos antes de qualquer protótipo físico ser feito.

Compreender a maquinagem de precisão

A maquinagem de precisão é um processo de fabrico subtrativo que utiliza máquinas CNC de alta velocidade para criar geometrias complexas com uma precisão excecional e tolerâncias rigorosas. O objetivo é produzir peças muito próximas das dimensões do desenho digital, com tolerâncias idealmente dentro de um milésimo de polegada. As máquinas de precisão CNC recebem instruções de um sistema informático e reproduzem essas dimensões na peça final.

Importância da precisão na maquinagem moderna

A maquinação de precisão é crucial para garantir a integridade operacional, a segurança e a viabilidade comercial dos produtos fabricados. É essencial para sectores como o aeroespacial e os dispositivos médicos, onde mesmo pequenos desvios das dimensões especificadas podem ter consequências graves, incluindo falhas do sistema que podem pôr em risco vidas humanas. A maquinação de precisão permite uma integração sem falhas e um desempenho fiável em condições rigorosas.

Além disso, os componentes de alta tecnologia, como os da eletrónica e da computação quântica, dependem fortemente da maquinação de precisão para produzir peças complexas e miniaturizadas. A manutenção de uma precisão rigorosa nos processos de maquinagem é também vital para cumprir os mais elevados padrões de qualidade, sustentando assim a reputação de um fabricante e criando a confiança dos consumidores.

O processo de maquinagem de precisão

A maquinagem de precisão envolve várias etapas cuidadosamente planeadas para produzir uma peça que corresponda perfeitamente ao seu design:

- Conceção com CAD (conceção assistida por computador) O processo começa com um esboço, que é depois aperfeiçoado utilizando software CAD para criar um modelo gráfico. As ferramentas CAD mais populares incluem o AutoCAD e o SolidWorks, conhecidos pelas suas robustas capacidades de desenho 3D.

- Conversão para CAM (fabrico assistido por computador) As máquinas CNC necessitam de um código legível por máquina para interpretar um modelo gráfico. O software CAD moderno inclui capacidades CAM para converter modelos 3D em códigos G e códigos M, que definem os percursos das ferramentas de corte e gerem funções auxiliares.

- Seleção e preparação de materiais A escolha do material depende dos requisitos da peça, da maquinabilidade e do custo. Por exemplo, o aço é normalmente utilizado pela sua dureza e resistência, enquanto o alumínio é preferido pelas suas propriedades de leveza em aplicações aeroespaciais.

- Instalação de máquinas de precisão A preparação da máquina envolve a seleção e a calibração de ferramentas de precisão, a verificação dos níveis de fluido e de líquido de refrigeração e, eventualmente, a execução de um ensaio em seco para garantir que tudo está corretamente ajustado.

- Execução da maquinagem Uma vez configurado, o processo de maquinagem começa, com as fases iniciais monitorizadas para ajustes. Os técnicos podem precisar de calibrar as posições das ferramentas ou modificar as taxas de avanço para acomodar as variações do material.

- Etapas do pós-processamento As peças maquinadas com precisão podem exigir acabamentos adicionais, como polimento ou retificação, seguidos de controlos de garantia de qualidade para confirmar o cumprimento de dimensões precisas.

Tipos de máquinas de maquinagem de precisão

As diferentes máquinas de precisão CNC são concebidas para atingir vários graus de precisão:

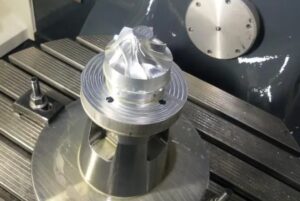

Fresadoras CNC

As fresadoras CNC utilizam fresas rotativas para remover material de uma peça de trabalho. Efectuam operações como a fresagem de bolsos, a fresagem de perfis e o contorno de superfícies. As configurações incluem fresadoras de joelho, fresadoras de leito, fresadoras de torre, fresadoras de estrutura em C e fresadoras de pórtico.

Centros de torneamento CNC (tornos)

Os tornos CNC rodam a peça de trabalho contra uma ferramenta de corte fixa, criando formas simétricas precisas. Alguns tornos incorporam ferramentas activas para processos adicionais, tais como rosqueamento, fresagem e perfuração.

Tornos de tipo suíço

Os tornos do tipo suíço possuem um cabeçote com movimento linear e uma bucha guiada para um movimento preciso da peça de trabalho, ideal para produzir peças extremamente pequenas e complexas.

Centros de maquinação multieixos

Estas máquinas oferecem movimento em vários eixos (até 12), permitindo a maquinação de peças intrincadas e complexas sem reposicionar a peça de trabalho.

Centros CNC para torneamento de fresas

Combinando capacidades de fresagem e torneamento CNC, estes centros executam várias operações numa única máquina, reduzindo o manuseamento entre processos.

Máquinas de retificação CNC

As rebarbadoras de precisão utilizam discos abrasivos para obter acabamentos de superfície de elevada precisão e tolerâncias dimensionais apertadas nas peças.

Prensas de broca CNC

As prensas de perfuração CNC possuem uma peça de trabalho fixa e uma broca rotativa para criar furos precisos, utilizados principalmente para operações de fixação ou montagem.

Máquinas de descarga eléctrica (EDM)

As máquinas EDM utilizam descargas eléctricas para moldar materiais, ideais para materiais duros ou frágeis que não suportam tensões mecânicas.

Máquinas de corte e gravação a laser

As máquinas laser utilizam lasers de alta potência para cortar, gravar ou marcar materiais, adequados tanto para metais como para não metais.

Cortadores de jato de água

As máquinas de corte por jato de água utilizam água a alta pressão misturada com abrasivos para cortar materiais sem introduzir calor, evitando a distorção do material.

Seleção Materiais para maquinagem de precisão

A escolha do material é fundamental para a maquinagem de precisão. Aqui está uma tabela que resume os materiais populares, as suas caraterísticas, maquinabilidade e casos de utilização final:

| Classe | Material | Caraterísticas | Maquinabilidade | Utilizações finais |

|---|---|---|---|---|

| Metal | Alumínio | Leve, resistente à corrosão | Fácil | Peças para automóveis, componentes para aeronaves |

| Aço inoxidável | Elevada resistência à corrosão, forte | Varia consoante a liga | Dispositivos médicos, aplicações marítimas | |

| Latão | Boa resistência à corrosão, fácil de maquinar | Muito fácil | Acessórios de canalização, conectores eléctricos | |

| Cobre | Excelente condutividade | Moderado | Cablagem eléctrica, permutadores de calor | |

| Bronze | Forte, resistente à corrosão | Difícil | Rolamentos, equipamento marítimo | |

| Titânio | Leve, forte, resistente à corrosão | Difícil | Estruturas aeroespaciais, implantes médicos | |

| Plásticos | ABS | Alta resistência, tenacidade | Fácil | Componentes para automóveis, bens de consumo |

| PC (Policarbonato) | Resistente a impactos, transparente | Moderado | Equipamentos de segurança, lentes ópticas | |

| PMMA (Acrílico) | Transparente, leve | Fácil | Sinalética, expositores | |

| POM (Acetal) | Elevada rigidez, resistente ao desgaste | Moderado | Engrenagens de precisão, componentes eléctricos | |

| PA (Nylon) | Forte, resistente ao desgaste | Moderado | Engrenagens, componentes para automóveis | |

| PEEK | Alta temperatura e resistência química | Difícil | Peças aeroespaciais, equipamento médico | |

| Compósitos | FRP (plástico reforçado com fibra de vidro) | Boa relação resistência/peso | Moderado a difícil | Painéis de carroçarias de automóveis, embarcações marítimas |

| Cerâmica e materiais avançados | Alumina | Excelente dureza, resistência ao desgaste | Muito difícil | Ferramentas de corte, componentes resistentes ao desgaste |

| Zircónio | Alta resistência, resistência ao calor | Muito difícil | Implantes dentários, rolamentos de esferas | |

| Carboneto de silício | Extremamente duro, resistência térmica | Muito difícil | Peças aeroespaciais e nucleares de alto desempenho |

Considerações sobre a seleção de materiais

Ao selecionar materiais, considere a maquinabilidade, as propriedades físicas, o custo e as aplicações. A dureza e a resistência são cruciais para a maquinabilidade, sendo os materiais mais duros mais difíceis de maquinar, mas excelentes para ferramentas. O custo é também um fator significativo, especialmente na produção de grandes volumes.

Aplicações da maquinagem de precisão em todos os sectores

A maquinagem de precisão é vital em várias indústrias onde as peças têm de se encaixar perfeitamente. As aplicações incluem:

| Indústria | Aplicações específicas |

|---|---|

| Aeroespacial | Motores de avião, componentes estruturais |

| Médico | Instrumentos cirúrgicos, implantes, próteses |

| Automóvel | Componentes de engrenagens, peças de motores, acoplamentos |

| Eletrónica | Conectores, placas de circuitos, caixas |

| Fabrico de ferramentas e moldes | Moldes, matrizes, ferramentas de corte, gabaritos e acessórios |

| Energia | Componentes de turbinas, equipamento de perfuração |

| Defesa | Protótipos de armas, sistemas de mísseis, peças de veículos blindados |

Vantagens das técnicas de maquinagem de precisão

Os fabricantes adoptam a maquinagem CNC de precisão devido a várias vantagens:

Elevada precisão e tolerâncias apertadas

A maquinagem de precisão atinge uma elevada precisão e tolerâncias apertadas, normalmente cerca de 0,005 polegadas, garantindo que as peças cumprem as especificações exactas.

Complexidade e flexibilidade

A maquinagem de precisão permite a criação de geometrias complexas com elevada precisão, essencial para indústrias como a aeroespacial e a médica. As máquinas CNC oferecem flexibilidade, permitindo ajustes rápidos no design através de parâmetros de software, facilitando a criação de protótipos e a personalização eficientes.

Eficiência e rapidez

As máquinas CNC aceleram significativamente o tempo de maquinação devido aos sistemas de automação e controlo, tornando-as 200 a 300 vezes mais rápidas do que as máquinas tradicionais. A integração CAD/CAM melhora ainda mais a velocidade e a eficiência.

Melhoria da qualidade e da fiabilidade

O controlo computorizado garante peças idênticas dentro das dimensões especificadas, reduzindo os erros e minimizando a necessidade de acabamentos secundários. A maquinação de precisão reduz o desperdício e produz peças consistentes e de alta qualidade.

Custo-eficácia

Embora os custos iniciais de instalação sejam elevados, a maquinação de precisão é rentável para a produção em grande escala e personalizada. A automatização reduz os custos de mão de obra e o corte preciso minimiza o desperdício de material.

Exatidão vs. Precisão na maquinagem

A exatidão refere-se à proximidade das medidas de uma peça em relação às especificações do projeto, enquanto a precisão mede a consistência do resultado em várias produções. A precisão garante uma exatidão repetível, mesmo que não esteja próxima de um valor específico.

Potenciais desvantagens da maquinagem de precisão

Investimento inicial elevado

As funcionalidades avançadas das máquinas CNC resultam em custos iniciais elevados, com máquinas de nível industrial a partir de $100.000.

Configuração e operação complexas

A instalação de máquinas CNC é complexa, exigindo maquinistas qualificados, o que aumenta os custos de mão de obra.

Escalabilidade económica

A maquinagem CNC pode não ser economicamente viável para grandes séries de produção devido aos elevados custos de instalação e ao tempo necessário para a configuração da máquina.

Subcontratação de produtos maquinados de precisão

A maquinação de precisão em outsourcing é prática quando a procura não é frequente. A GCH Process oferece serviços abrangentes de maquinação de precisão, assegurando que cada componente cumpre padrões de qualidade rigorosos. Os nossos serviços incluem fresagem CNC de precisão, torneamento, retificação e EDM com tolerâncias até 0,01 mm.

Conclusão

A maquinagem de precisão é essencial para a produção de montagens complexas e micropeças que devem estar perfeitamente sincronizadas. Com vários equipamentos de maquinação CNC disponíveis, a maquinação de precisão garante que os componentes cumprem as dimensões exactas. À medida que a tecnologia avança, a importância da maquinação de precisão CNC continuará a crescer. Contacte a GCH Process para saber como podemos apoiar os seus objectivos de fabrico com precisão e fiabilidade.

FAQ

Que produtos são fabricados por maquinagem CNC para a indústria automóvel?

Os protótipos maquinados por CNC na indústria automóvel podem incluir qualquer coisa, desde tampas de faróis a motores. A maquinagem CNC também produz peças para automóveis de utilização final, tais como cabeças de cilindro, motores de arranque, caixas de velocidades e componentes personalizados para automóveis raros e antigos.

Que tipo de máquina CNC é utilizada na indústria automóvel?

As peças simples ou de um só lado de um automóvel podem ser fabricadas utilizando várias máquinas CNC. No entanto, peças complexas como cabeças e blocos de cilindros requerem normalmente centros de maquinação de 5 eixos dispendiosos, que oferecem uma gama mais vasta de ângulos de ferramentas de corte e permitem a criação de geometrias altamente complexas com tolerâncias apertadas.

Que materiais são utilizados na maquinagem CNC para automóveis?

Diferentes peças requerem diferentes materiais, incluindo metais e plásticos. Por exemplo, o fabrico de blocos de cilindros e cabeças envolve frequentemente o alumínio, conhecido pelas suas excelentes propriedades de dissipação de calor.

Ao alargar a discussão sobre a maquinação de precisão para a indústria automóvel e ao incluir informações detalhadas sobre aplicações, vantagens e comparações com outras tecnologias, este guia abrangente fornece uma perspetiva completa aos leitores.