不锈钢数控加工指南(2026 深度版)

材料行为、工艺风险和可靠交付的工程方法学

前言:不锈钢加工被低估的复杂性

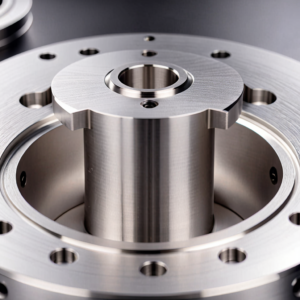

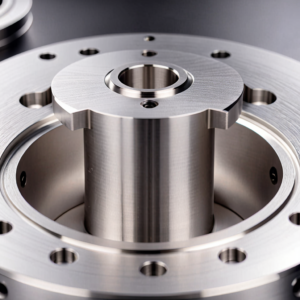

不锈钢仍然是数控加工中使用最广泛、但最常被低估的材料系统之一。从关键结构部件和轴到医疗、能源、汽车和消费电子产品的高可靠性部件,不锈钢无处不在。

然而,制造过程中出现的严重成本超支、交货延迟和质量波动往往与对不锈钢独特的材料力学认识不足直接相关。

本《2026 深入指南》将系统地解读核心问题,提供一种工程驱动的方法:

什么是 根本原因 不锈钢的加工难度?

"(《世界人权宣言》) 真正的加工差异 常见等级之间的差异(如 304 与 316 与 17-4PH)。

识别和 工程控制策略 高风险几何特征。

"(《世界人权宣言》) 最佳做法 在高风险的不锈钢项目中实现稳定、可预测的交付。

1.不锈钢数控加工的核心工程挑战

不锈钢是一种热力学和机械学上都很复杂的材料,需要采用专门的方法,而不是一般的 "进给和速度 "表。

1.1 加工硬化:机械加工的主要对手

大多数奥氏体不锈钢(如 304 和 316)都有明显的 加工硬化 在切割过程中。这就是 最关键的因素 提高了成本,降低了质量。

机制: 当切削刃在剪切区对材料产生位移和应变时,其局部硬度会迅速增加。因此,下一次切割将在硬度更高、应变更大的材料层上进行。

后果链: 如果切削参数不正确(如切削深度太浅或进给量太低),淬硬层会在每次加工中累积,从而导致恶性循环。

工具寿命: 刀具磨损、崩裂和过早失效的速度快,危害大。

表面完整性: 表面光洁度不稳定,冶金完整性差。

尺寸精度: 尺寸偏移和毛刺形成增加。

工程结论: 不锈钢加工不是与速度赛跑,而是为以下目标而战 正确接合.不正确的参数比缓慢的周期时间造成的损害要大得多。

1.2 低导热性:热量集中问题

与铝等高导热材料相比,不锈钢的导热性能明显较差。

机制: 切削热可高达数百摄氏度,无法迅速散失到散装材料中。这些热量会集中在刀具-切屑界面和切削区域。

后果链: 刀具尖端温度过高会导致热软化、快速化学磨损、形成积聚边缘 (BUE),并最终导致灾难性故障(崩边或凹坑磨损)。

工程影响: 的影响 冷却策略 (冷却剂压力、流速、喷射目标和浓度)对不锈钢的影响要比对铝或低碳钢的影响大得多。先进的技术,如 高压主轴冷却液 (HPTC) 往往是强制性的。

1.3 高强度和高韧性:振动和不稳定性的来源

不锈钢通常具有相对较高的屈服强度和出色的延展性(尤其是 304/316)。

机制: 这种组合会产生很高的切削力,材料容易 抗剪 而不是 弹性变形 在分离之前。

后果链:

喋喋不休的风险: 总体切削力的增加会放大系统振动(颤振)的风险,尤其是在长臂或细长刀具上。

偏转: 薄壁或高纵横比特征容易发生偏移,导致尺寸不稳定和工件被 "推离 "刀具。

2.按不锈钢等级区分的数控加工特性

一刀切的不锈钢加工策略是行不通的。要选择正确的加工策略,就必须深入了解合金元素及其对可加工性的影响。

2.1 304 / 304L(常被误用的主力军)

特点 极易加工硬化;韧性和延展性高;难以保持一致的表面美观。

典型风险: 刀具磨损速度快,不可预测;在小/深特征中刀具破损的发生率高;薄截面的尺寸回弹明显。

工程战略: 利用 锋利的正耙几何刀具 尽量减少材料的初始变形;采用 高喂料速率 加上足够的切削深度 (DOC),以确保刀具始终进入前一道工序的硬化层以下("深入表皮");尽量减少在同一区域的重复切削。

2.2 316 / 316L(腐蚀之王:难度增加)

特点 含钼(Mo),具有优异的耐腐蚀性,但这进一步 加剧工作硬化 与 304 相比,它能提高切割阻力。

典型风险: 刀具寿命极短;极易形成 BUE;发热量更大。

工程现实: 316 的加工成本本来就比 304 高,这是可以预见的。如果在设计中不考虑可加工性(如尖角、深凹槽)而强制使用 316,那么成本差距可能会呈指数级增长。

2.3 303(机械加工性能冠军)

特点 通过添加硫(S)或硒(Se),可形成小而脆的硫化物夹杂物,从而优化机加工性能。这些夹杂物的作用是 断路器从而显著改善切割效果。

好处 显著延长刀具寿命;表面质量稳定;加工速度高。

权衡利弊: 与 304/316 相比,耐腐蚀性降低,可焊性差。

工程结论: 在应用环境允许的情况下,303 具有最高的加工性能成本比,是大批量轴、接头和连接器的首选。

2.4 17-4PH(沉淀硬化不锈钢)

核心优势: 通过精确的热处理获得高强度和可调节的机械性能。与奥氏体牌号相比,具有良好的稳定性。

关键变量:热处理状态:

处理过的溶液: 质地柔软,比较容易加工。

硬化状态(H900、H1025 等): 硬度高,磨料磨损大,大大增加了加工难度。

工程战略: 绝大多数粗加工和半精加工都是在机内进行的 处理过的溶液 在热处理后的状态下,只保留最低限度的高精度精加工工序,以校正尺寸移动。

3.高风险特征和工程控制方法

结构几何形状与不锈钢固有的材料难题之间存在着严重的相互作用。如果不能解决这些风险,就会造成废品和延误。

3.1 薄壁特征(终极稳定性测试)

风险来源: 高切削力导致夹紧变形;内应力释放导致加工后回弹;热量集中导致局部翘曲。

控制策略:

增量清除库存: 采用多级粗加工和精加工,切削深度逐渐减小,以控制力峰值。

对称加工: 尽可能对称地去除材料,平衡残余应力。

固定装置: 使用专门的 软爪、定制轮廓夹具或真空夹具 以分散夹紧力,尽量减少变形。

压力缓解周期: 在关键工件的粗加工和精加工之间进行专门的应力消除热处理。

3.2 深孔和小孔(高刀具破损区)

风险点: 切屑排空困难(切屑堆积在刃口内);冷却液渗透不足;孔内深处的复合加工硬化层。

控制策略:

专用工具: 使用专门设计的高螺旋钻头或枪钻,以实现有效的切屑输送。

高频啄食 雇用一名 高频率、短冲程啄食周期 以持续断屑并清理切割区。

高压内冷却液: 强制性 使用 HPTC 冲洗切屑并直接冷却刀尖。

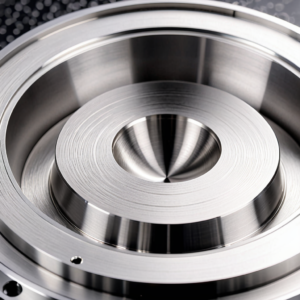

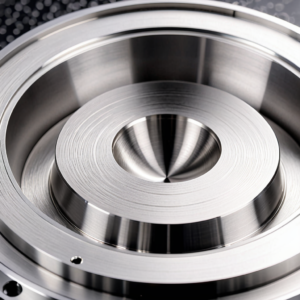

3.3 高公差配合面(热不稳定性和应力不稳定性)

不锈钢在精加工阶段的尺寸稳定性通常不如铝或淬火工具钢。

常见问题: 刚加工完的热测量尺寸可以接受,但冷却后尺寸会偏离公差;表面下应力会导致过早磨损。

工程战略:

热平衡 确保工件达到 热平衡 (最好接近检测温度),然后再进行最后的精密检测。

流程顺序: 必须加工关键的配合特征 最后一个 以尽量减少后续应力或变形。

坐标测量机基准对齐: 使用 统一的坐标测量机 (CMM) 基准参考系统 用于检测,精确模仿图纸上的功能基准,确保对齐的可追溯性。

4.铁三角:模具、参数和冷却

不锈钢加工的成功取决于切削参数、刀具材料和冷却方法的协调选择。

4.1 工具选择原则(锋利度之争)

几何学 优先考虑高正前角和锋利的切削刃,以减少切削压力和加工硬化。

基底和涂层: 使用具有特殊涂层的坚硬硬质合金基材(如 PVD 涂层等级),这些涂层具有以下特性 高润滑性 和 对《生物多样性公约》的抵制.

工具管理: 刀具状态监测 是最重要的。工具的状态(锋利与轻微疲劳)远比品牌名称更重要。避免使用接近预期寿命的工具进行精加工。

4.2 切割参数逻辑(积极交战)

进给速率大于速度 优先考虑高进给速度 ($f_z$) 以保持积极的切削啮合,确保刀具在上一次旋转产生的加工硬化层下不断切削。

摩擦 "的危险 避免低切削速度和低进给量,因为低切削速度和低进给量会导致 "摩擦"-这是导致发热、加工硬化和灾难性刀具故障的最快途径。

稳定切割区: 参数的设计必须使工具保持在其 "稳定的切割制度" 平衡切屑负荷、发热量和刀具寿命的可预测性。

4.3 冷却策略(热量和芯片排出)

功能 冷却液的主要作用不仅是冷却工件,还包括 冷却刀尖 和 冲洗芯片 离开切割区,然后才能重新切割或再循环。

锁定目标: 冷却液喷射必须精确瞄准,以穿透切屑-刀具界面。先进的系统使用可调节的高速喷嘴。

HPTC: 高压冷却液 ($\geq 70 (text{ bar}$)在不锈钢中特别有效,因为它能产生一种 水动力楔形 它能提升芯片,减少摩擦并迅速散热。

5.表面质量和后期处理的现实情况

表面光洁度不仅仅是一个简单的 Ra 值,它还涉及表面下的完整性和应力。

5.1 表面粗糙度的真正起源

主要原因: 切削刃的动态状态(磨损)、切削过程中的振动(颤动痕迹)以及加工硬化层内的不稳定性。

重要说明: $\text{R}_a$ 合规性 不等于 表面质量受控。表层下的微裂缝或过大的残余拉伸应力是标准表面质量控制方法无法捕捉到的。 $\text{R}_a$ 读数,但对于有疲劳或密封要求的部件则至关重要。

5.2 常见的后处理风险

抛光: 可以掩盖表面下的缺陷,但有可能影响尺寸公差和改变表面能量。

钝化: 对最大限度地提高耐腐蚀性至关重要,但必须加以控制,以防止腐蚀或影响配合和螺纹公差。

喷砂: 通常用于美观目的,但有可能产生表面压应力,使关键边缘或内部特征明显变暗。

工程要求: 客户必须明确说明哪些表面是 功能性(必须保持机加工状态) 以及 美观(允许后处理).

6.质量与检验:不锈钢的关键控制点

6.1 检测不仅限于尺寸检查

在不锈钢项目中,重点必须扩展到以下方面:

几何公差: 严格检查 平面度、垂直度和同轴度 (对压力释放高度敏感)。

表面完整性: 对撕裂、烧伤、微裂缝或热损伤迹象进行目视和潜在的无损检测 (NDT)。

材料认证: 材料证书(MTR)的可追溯性,以及任何必要热处理前后的尺寸一致性验证。

6.2 FAI 和流程锁定的价值

可靠的不锈钢输送始终取决于系统,而绝非偶然。它要求

严格的首件检查(FAI): FAI 不仅必须包括坐标测量机检查,还必须签核 工具、夹具和锁定的 NC 程序.

过程控制: 严格记录关键变量: 刀具寿命/更换周期、冷却液浓度、主轴负载趋势以及加工后应力消除记录.

7.成本与交货期:不锈钢波动因素

不锈钢项目的不稳定性取决于材料的惰性,而不仅仅是周期时间。

7.1 成本上升的真正驱动因素

工具消耗量: 最大的可变成本。不可预知的工具故障会导致报价立即失效。

返工率: 由于尺寸不稳定或表面缺陷,废品率和返工率高。

降低加工节奏: 强制减慢工艺流程(深啄周期、长冷却周期)以管理风险。

文件和检查: 对工艺证据和关键尺寸检查的需求增加。

7.2 前置时间不稳定的常见原因

表面缺陷 $\rightarrow$ 返工: 美观表面上的一个简单划痕就可能迫使整个流程重新启动。

热处理尺寸偏移: 未能正确预测和补偿热运动。

流程转换: 每次更改零件型号或小批量设置都需要对切割参数进行长时间的重新验证,以避免加工硬化风险。

结论:不锈钢数控加工的成熟标准(2026 年)

真正成熟的不锈钢数控加工解决方案必须满足 2026 年的需求,必须做到以下几点:

物质行为驱动 解决方案必须基于对材料热力学和力学的理解,而不仅仅是传闻中的经验。

工艺工程: 利用夹具和工艺设计积极应对加工硬化和热不稳定性。

风险管理: 在设计/规划阶段控制风险,减少昂贵的返工。

数据和系统保证: 利用系统(MES、HPTC 监控、自动 CMM)确保交付的可重复性和可预测性。

不锈钢数控加工的精髓不在于 "切割材料",而在于 "确保材料切割的一致性和可预测性"。