Desafios na maquinagem de ligas de titânio

As ligas de titânio são conhecidas pela sua excecional relação força/peso, resistência à corrosão e capacidade de suportar temperaturas extremas, tornando-as indispensáveis nas indústrias aeroespacial, médica e marítima. No entanto, estas mesmas propriedades apresentam desafios significativos nos processos de maquinagem.

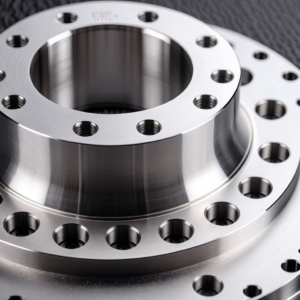

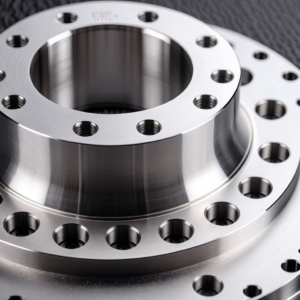

Um dos principais desafios é a elevada resistência e dureza do titânio, que exige a utilização de ferramentas de corte especializadas. Estas ferramentas, muitas vezes feitas de carboneto de tungsténio ou nitreto de boro cúbico, são mais duráveis do que o aço rápido, mas continuam a desgastar-se rapidamente devido à natureza abrasiva do titânio. Este desgaste leva a substituições frequentes de ferramentas, aumentando os custos de produção e o tempo de inatividade.

Outro desafio resulta da baixa condutividade térmica do titânio. Ao contrário de metais como o aço ou o alumínio, o titânio não dissipa eficazmente o calor gerado durante a maquinagem. Esta acumulação de calor pode levar a temperaturas elevadas, potencialmente danificando tanto a ferramenta de corte como a peça de trabalho. Para atenuar esta situação, os fabricantes utilizam frequentemente sistemas de refrigeração, o que pode complicar o processo de maquinagem e aumentar os custos operacionais.

A reatividade do titânio a temperaturas elevadas complica ainda mais a maquinagem. A altas temperaturas, o titânio pode reagir com materiais como o aço e o tungsténio, causando escoriações ou gripagem. Esta reatividade não só danifica as ferramentas, como também pode prejudicar o acabamento da superfície da peça de titânio, necessitando de processos adicionais de pós-maquinação para obter a qualidade desejada.

O efeito de retorno elástico é outro obstáculo na maquinagem do titânio. Devido à sua natureza elástica, o titânio tende a regressar à sua forma original após o corte, dificultando o controlo dimensional preciso. Esta elasticidade requer a utilização de máquinas rígidas e ferramentas especializadas para manter a precisão e evitar a distorção.

Além disso, o elevado custo das ligas de titânio intensifica a pressão para conseguir uma maquinação precisa e eficiente. Quaisquer erros durante o processo podem levar a um desperdício significativo de material, sublinhando a necessidade de operadores qualificados e equipamento avançado para minimizar os riscos.

Em conclusão, a maquinagem de ligas de titânio coloca vários desafios decorrentes das suas propriedades únicas. A elevada resistência, a baixa condutividade térmica, a reatividade, o retorno elástico e os factores de custo contribuem para a complexidade do processo. A resolução destes desafios exige um planeamento cuidadoso, ferramentas especializadas e pessoal qualificado para garantir resultados bem sucedidos.

Melhores ferramentas e materiais para maquinagem de ligas de titânio

As ligas de titânio são conhecidas pela sua força excecional, propriedades de leveza e resistência à corrosão, tornando-as indispensáveis em indústrias como a aeroespacial, médica e marítima. No entanto, estas mesmas propriedades apresentam desafios significativos nos processos de maquinagem. A dureza e a resistência das ligas de titânio geram altas temperaturas durante o corte, o que pode levar ao desgaste da ferramenta e potencialmente danificar a peça de trabalho. Para ultrapassar estes desafios, é fundamental selecionar as ferramentas e os materiais adequados.

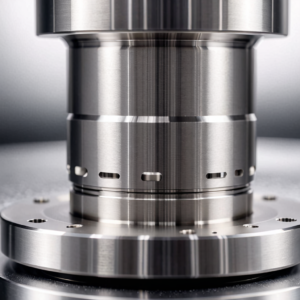

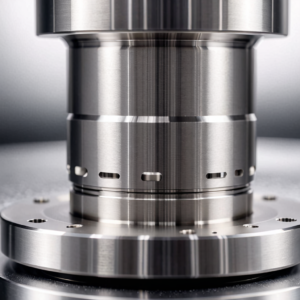

No que diz respeito aos materiais das ferramentas, o carboneto de tungsténio é a escolha preferida devido à sua dureza e durabilidade, que são essenciais para suportar os rigores da maquinagem do titânio. Além disso, as ferramentas revestidas com materiais como o nitreto de titânio ou o óxido de alumínio podem melhorar o desempenho, reduzindo o atrito e a geração de calor. Para operações específicas, como a retificação, podem ser utilizadas ferramentas com ponta de diamante policristalino (PCD) ou nitreto cúbico de boro (CBN), que oferecem uma resistência superior ao desgaste.

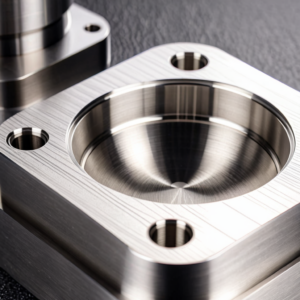

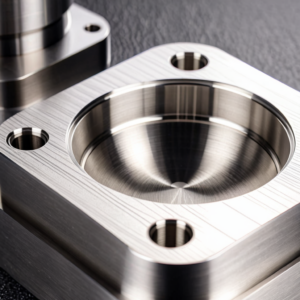

A geometria das ferramentas de corte também desempenha um papel fundamental. Uma ferramenta com uma aresta afiada e um ângulo de inclinação positivo pode minimizar a acumulação de calor e melhorar a eficiência da maquinagem. A preparação adequada da aresta é essencial para evitar a formação de aparas e garantir um desempenho consistente ao longo do processo de maquinagem.

Para além do material e da geometria da ferramenta, a utilização de fluidos de corte é vital. Estes fluidos actuam como refrigerantes e lubrificantes, reduzindo os danos térmicos na ferramenta e na peça de trabalho. Os fluidos de refrigeração sintéticos ou semi-sintéticos são frequentemente recomendados, uma vez que proporcionam uma melhor gestão térmica em comparação com os óleos tradicionais.

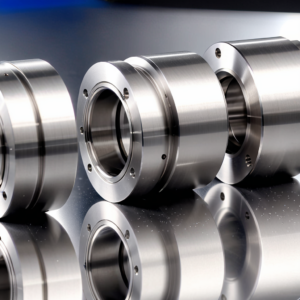

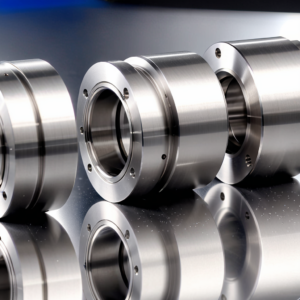

As próprias máquinas-ferramentas também devem ser de alta qualidade. São necessárias máquinas de elevada rigidez para manter a exatidão e evitar vibrações, que podem conduzir a acabamentos superficiais deficientes. As máquinas de Controlo Numérico Computadorizado (CNC) são normalmente utilizadas para maquinação de titânio devido à sua precisão e capacidade de manter parâmetros consistentes, cruciais quando se trabalha com um material tão exigente.

Além disso, os dispositivos e sistemas de fixação utilizados na maquinagem de titânio têm de ser robustos para segurar o material de forma segura sem causar distorção ou danos. As técnicas de fixação adequadas são essenciais para garantir a integridade da peça de trabalho ao longo do processo de maquinagem.

Em conclusão, a maquinação bem sucedida de ligas de titânio requer uma combinação de materiais de ferramenta adequados, geometria de ferramenta óptima, fluidos de corte eficazes, máquinas-ferramentas de elevado desempenho e sistemas de suporte de trabalho fiáveis. Cada um destes elementos contribui para ultrapassar os desafios inerentes à maquinagem do titânio, garantindo resultados precisos e eficientes.

Técnicas óptimas de maquinação para ligas de titânio

As ligas de titânio são conhecidas pela sua excecional relação força/peso, resistência à corrosão e biocompatibilidade, tornando-as indispensáveis em aplicações aeroespaciais, médicas e industriais. No entanto, estas mesmas propriedades apresentam desafios significativos na maquinagem, necessitando de técnicas especializadas para garantir precisão e eficiência.

Os desafios na maquinação do titânio resultam da sua dureza inerente e da sua elevada resistência, o que pode levar a um desgaste rápido da ferramenta. Além disso, a baixa condutividade térmica do titânio resulta na acumulação de calor durante a maquinagem, podendo danificar tanto a ferramenta como a peça de trabalho. Estes factores sublinham a necessidade de estratégias de maquinação optimizadas, adaptadas às suas caraterísticas únicas.

A seleção de ferramentas é fundamental na maquinagem de titânio. As ferramentas de carboneto de tungsténio são preferidas ao aço rápido devido à sua durabilidade superior e resistência ao desgaste. A geometria da ferramenta é igualmente importante; arestas de corte afiadas minimizam o atrito e a geração de calor. A aplicação de revestimentos, como o nitreto de titânio, pode aumentar ainda mais a longevidade da ferramenta, reduzindo o desgaste.

A utilização do líquido de refrigeração é outro fator crítico. O arrefecimento por inundação com um líquido de arrefecimento de alta pressão dissipa eficazmente o calor, evitando o sobreaquecimento da ferramenta e melhorando o acabamento da superfície. Este método é particularmente eficaz na manutenção da vida útil da ferramenta e na prevenção de danos térmicos na liga de titânio.

Os parâmetros de corte devem ser cuidadosamente calibrados. Embora as velocidades de corte mais baixas ajudem a gerir o calor e a evitar escoriações, as velocidades excessivamente baixas podem comprometer a eficiência. A manutenção de taxas de avanço consistentes é crucial para evitar o endurecimento por trabalho, um fenómeno em que a liga se torna mais dura durante a maquinagem, conduzindo a danos na ferramenta e a maus acabamentos.

A qualidade do acabamento da superfície é vital, especialmente em aplicações como a indústria aeroespacial e a medicina. A utilização de técnicas de maquinagem optimizadas garante um acabamento superior, reduzindo a necessidade de processos de pós-maquinação e melhorando o desempenho da peça.

A experiência do maquinista é igualmente vital. A experiência com ligas de titânio permite ajustes precisos dos parâmetros, cruciais para evitar problemas comuns. As implicações em termos de custos de uma maquinação incorrecta, incluindo a substituição de ferramentas e o desperdício de material, realçam a importância de operadores qualificados.

Em conclusão, o domínio das técnicas de maquinagem ideais para ligas de titânio é essencial para a produção de componentes de alta qualidade. Ao selecionar as ferramentas certas, utilizar líquidos de refrigeração adequados e manter parâmetros precisos, as indústrias podem garantir a integridade e o desempenho das peças de titânio, cruciais para as respectivas aplicações.